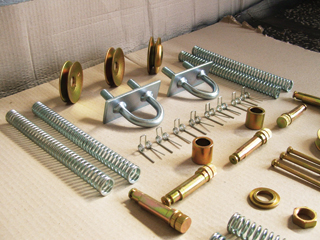

A munkadarabok felületén a gyártás, megmunkálás közben különféle szennyeződések keletkeznek, illetve tapadnak a felületre, amelyeket a további feldolgozás, összeszerelés vagy a korrózióvédő bevonatok felvitele előtt el kell távolítani. A bevonatrendszer hatásossága és az általa biztosítható védelem időtartama szempontjából a felület-előkészítésnek meghatározó szerepe van. A felület-előkészítés az a tisztítási művelet vagy műveletsor, amellyel a képződött és a tapadó szennyeződéseket eltávolítják azért, hogy a tárgyat alkalmassá tegyék a védőbevonat kialakítására. A felület-előkészítés két fő művelete az oxidmentesítés és a zsírtalanítás, amelynek során a tapadó szennyeződéseket távolítják el. Bevonatképzésre számos eljárás ad lehetőséget, így például a kémiai, elektrokémiai vagy a termikus úton is történhet felületkezelés.

Krómozás

A krómot közismerten kiváló tulajdonságai sokoldalú felhasználásra, ideális díszítő- és védő bevonatok készítésére teszik alkalmassá. A króm oxidációval szembeni ellenállása a nemesfémekkel vetekszik. Ez arra vezethető vissza, hogy a krómfelületen képződő rendkívül vékony, de tömör ellenálló króm-oxid film az alapfémet megvédi az oxidáló hatású közegtől. A lúgokkal és az oxidáló hatású savakkal szemben teljes mértékben ellenáll, a haloidsavak azonban megtámadják a krómot. Színe hasonlít a platináéhoz, de a galvanizálás körülményeinek, az elektrolit összetételének megváltoztatásával kék, szürke és fekete krómbevonat is készíthető.

A krómot közismerten kiváló tulajdonságai sokoldalú felhasználásra, ideális díszítő- és védő bevonatok készítésére teszik alkalmassá. A króm oxidációval szembeni ellenállása a nemesfémekkel vetekszik. Ez arra vezethető vissza, hogy a krómfelületen képződő rendkívül vékony, de tömör ellenálló króm-oxid film az alapfémet megvédi az oxidáló hatású közegtől. A lúgokkal és az oxidáló hatású savakkal szemben teljes mértékben ellenáll, a haloidsavak azonban megtámadják a krómot. Színe hasonlít a platináéhoz, de a galvanizálás körülményeinek, az elektrolit összetételének megváltoztatásával kék, szürke és fekete krómbevonat is készíthető.

A króm fényessége, fényvisszaverő-képességével jellemezve kb. azonos az ezüstével. Mivel magasabb hőmérsékleten színeződik el, infrasugaras berendezésekben tükörként használják. A krómozott felületen a kenőanyagok rosszul tapadnak. Mikrorepedések és pórusok viszont elősegítik a kenőanyagok tapadását. A nikkelezés a krómozáshoz hasonló módon történik, azzal a különbséggel, hogy a krómozásnál használt 980-1150 °C hőmérséklettel szemben itt csak 180-200 °C-ra kell a darabot hevíteni, így elkerülhető a kilágyulás.

Horganyzás

A vas- és acél alkatrészek korrózió elleni védelmében egyik leggyakrabban alkalmazott fémbevonat a cink (horgany). Ennek okai az olcsósága, alacsony mérgezőhatása és az acélnál nagyobb reakcióképessége, ami megvédi az alapfémet. A horganyzás több módon is történhet.

A vas- és acél alkatrészek korrózió elleni védelmében egyik leggyakrabban alkalmazott fémbevonat a cink (horgany). Ennek okai az olcsósága, alacsony mérgezőhatása és az acélnál nagyobb reakcióképessége, ami megvédi az alapfémet. A horganyzás több módon is történhet.

A tűzihorganyzás során a megfelelően megtisztított acélszerkezetet (alapfémet) folyékony cinkbe (horganyba) mártják. A horganyfürdőben töltött idő alatt a magas hőmérséklet (435-450 °C) hatására a horgany az alapfém felületébe diffundál, azzal összeötvöződik, és a felületére rakódik. Minél több időt tölt az alapfém a horganyfürdőben, annál vastagabb horganybevonat keletkezik rajta. A tűzihorganyzott acélszerkezetek évtizedeken keresztül ellenállnak a korróziónak, amelynek bizonyítékai az évtizedekkel ezelőtt lehorganyzott szerkezetek ma is hibátlan állapota. Önmagában is rendkívül ellenálló, azonban a tűzhorganyzott felületre speciális festékréteget felhordva duplex védelmet biztosíthatunk acélszerkezeteinknek, ami szinte örök védelmet nyújt.

Eloxálás

Anodizálásnak (anódos oxidációnak) azt az eljárást nevezzük, amikor az alumíniumot híg savban (foszforsav, oxálsav, kénsav, krómsav stb.) anódként kapcsolják (pozitív pólus), ekkor vízbontás játszódik le, az anódon oxigén fejlődik, a katódon hidrogén. A fejlődő oxigén azonnal reagál az alumíniummal, és porózus oxidréteget hoz létre. A pórusok lehetőséget adnak a színezésre.

Amennyiben fémeket választunk le elektrolitikusan a pórusokba, akkor elektrolitikus színezésről beszélünk. Például ón-szulfáttal világosbarnától a feketéig lehet színeket előállítani, a szín a leválasztott ón mennyiségének növelésével egyre mélyül. Használhatunk még szerves színezékeket színezésre, itt egyszerűen belemártjuk az eloxált anyagot a színezékbe. A szín mélysége a tartózkodási idő függvénye. Lényeges lépés a folyamat végén a pórusok tömítése. A tömítettség határozza meg nagyon nagy részben a korrózióállóságot mind natúr, mind színezett termék esetén.

Tűzzománcozás

Tűzzománcozással a bevonandó tárgyak felületén olyan szervetlen, nemfémes réteget hozunk létre, mely alapvetően üvegszerű. A kötés a hordozó fém és a bevonat között 425 °C fölött alakul ki. Egyes esetekben a kötés kialakítását elősegítő réteg leválasztása (nikkel, horgany) is szükséges. A zománcréteget a felületre különféle technológiai megoldásokkal szárazon (zománc por) vagy nedvesen (zománc iszap) viszik fel, majd ezt követi a szárítás és a zománc beégetése.

Tűzzománcozással a bevonandó tárgyak felületén olyan szervetlen, nemfémes réteget hozunk létre, mely alapvetően üvegszerű. A kötés a hordozó fém és a bevonat között 425 °C fölött alakul ki. Egyes esetekben a kötés kialakítását elősegítő réteg leválasztása (nikkel, horgany) is szükséges. A zománcréteget a felületre különféle technológiai megoldásokkal szárazon (zománc por) vagy nedvesen (zománc iszap) viszik fel, majd ezt követi a szárítás és a zománc beégetése.

Hagyományos zománcozási technológia esetén a fém felületére először egy alap zománcréteget égetnek, majd erre kerül egy vagy több fedőzománc. Direkt zománcozás esetén a felületre felvitt egyetlen zománcréteg látja el az alap- és fedőzománc funkcióját, azaz biztosítja a zománc jó kötését a fémhez, valamint a bevonat megfelelő ellenálló képességét és esztétikus megjelenését. A zománcbevonat korrózióállóságára jellemző, hogy az atmoszféra hatásán túlmenően tartós védelmet ad erős savakkal, mikrobiológiai hatásokkal szemben is. Lúgoknak és más vegyi anyagoknak kisebb mértékben áll ellent. A bevonat hőálló, kemény és színét nem változtatja, a bevont tárgynak esztétikus megjelenést kölcsönöz. Hátránya, hogy rideg, ütésállósága kicsi.

Foszfátozás

Foszfátozáskor a fém felületén - a foszfátozó oldat összetételétől függően - vas-, cink- cink-kalcium- vagy mangántartalmú kristályokból és/vagy elegykristályokból álló foszfátréteg alakul ki. Viszonylag új eljárás a szerves oldószeres foszfátozás, amelynél az eljárás után a vékony vas és cink-foszfát réteget még szerves polimer film is borítja. A munkadarabok alapanyaga rendszerint vas, szénacél vagy gyengén ötvözött acél, de lehet alumínium, cink és ötvözetei is.

Szinterelés

A különféle fémből készült termékeket nem csak azért festik be, hogy valamilyen színe legyen, hanem azért is, hogy ne tudjon korrodálódni. Ennek a feladatnak a legesztétikusabb, legkorszerűbb és legolcsóbb kivitelezési lehetősége a szinterelés, főleg ha tömegtermelésről van szó. Az eljárás során először zsírtalanítják a fémtárgyat, majd a finom porrá őrölt, színezett (RAL- színskála szerint) műgyantát (így már porfesték a neve) egy speciális elektrosztatikus porfestő-pisztollyal ráfújják a felületre, s mivel a megfelelően adalékolt porfesték statikusan tölthető, hideg fémre is rátapad a por. Ezután a munkadarabok bekerülnek a beégető kemencébe, ahol térhálósodik a porfesték, s ezzel elkészült a műanyag bevonat.

A különféle fémből készült termékeket nem csak azért festik be, hogy valamilyen színe legyen, hanem azért is, hogy ne tudjon korrodálódni. Ennek a feladatnak a legesztétikusabb, legkorszerűbb és legolcsóbb kivitelezési lehetősége a szinterelés, főleg ha tömegtermelésről van szó. Az eljárás során először zsírtalanítják a fémtárgyat, majd a finom porrá őrölt, színezett (RAL- színskála szerint) műgyantát (így már porfesték a neve) egy speciális elektrosztatikus porfestő-pisztollyal ráfújják a felületre, s mivel a megfelelően adalékolt porfesték statikusan tölthető, hideg fémre is rátapad a por. Ezután a munkadarabok bekerülnek a beégető kemencébe, ahol térhálósodik a porfesték, s ezzel elkészült a műanyag bevonat.

%20300%20uj.jpg)

Bevonatot általában fémek állagmegóvására vagy esztétikai megfontolásokból készítenek, de sok esetben a felületkezelésnek mechanikai hatásokat is állnia kell. A teljesség igénye nélkül bemutatunk néhány elterjedt eljárást, melyekkel a fémtárgyak élettartama meghosszabbítható.

Bevonatot általában fémek állagmegóvására vagy esztétikai megfontolásokból készítenek, de sok esetben a felületkezelésnek mechanikai hatásokat is állnia kell. A teljesség igénye nélkül bemutatunk néhány elterjedt eljárást, melyekkel a fémtárgyak élettartama meghosszabbítható. Cikk elejére

Cikk elejére