Erezeti anomáliák

Ahány gyártó, annyi féle szisztéma szerint "fásít". Van, aki az erezetrajzot a síkból kiemelkedően imitálja, ami talán a legrosszabb megoldás, mert ezt a többnyire eltúlzott mintázatot alig lehet korrigálni. Az ugyanis egyértelmű, hogy az ilyent szinte nem lehet illúziókeltően megfesteni. Általánosabb és elfogadhatóbb a felületbe mélyesztett faerezet-rajz. A mintázat általában ezeknél is túlzó, de könnyebben korrigálható, feltéve, hogy van türelmünk az erezetrajzolat dúsítására.

Ahány gyártó, annyi féle szisztéma szerint "fásít". Van, aki az erezetrajzot a síkból kiemelkedően imitálja, ami talán a legrosszabb megoldás, mert ezt a többnyire eltúlzott mintázatot alig lehet korrigálni. Az ugyanis egyértelmű, hogy az ilyent szinte nem lehet illúziókeltően megfesteni. Általánosabb és elfogadhatóbb a felületbe mélyesztett faerezet-rajz. A mintázat általában ezeknél is túlzó, de könnyebben korrigálható, feltéve, hogy van türelmünk az erezetrajzolat dúsítására.

A gyártók azonban nem kedvelik túlságosan a szerszámigényes megoldásokat, ezért - különösen kis felületek esetén - az alkatrész fa jellegét matricázással oldják meg. Ez elvben a legideálisabb, a valóságban azonban a matrica minőségétől függ mennyire lesz valóságos a hatása. Ezek azonban csak ritkán kitűnőek, általában elmosódottak, s olyan távol állnak a valódi fától, mint Makó Jeruzsálemtől. A további mintaszapulás helyett inkább nézzük meg, hogy mi hogyan javíthatunk a fentebb vázolt helyzeteken.

Erezet készítés, rajzolat finomítások

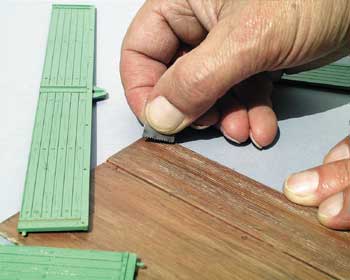

Ez főként nagyobb, sima, vagy erőszakoltan erezett felületeknél jöhet számításba. Szerszáma éles kés hegye, vagy finom fogazású műszerész-fűrészlap kis darabja, apró huzalkefe, acélgyapot. A sima felületeknél, pl. tehergépkocsik platóján, előbb a kis fűrészlap darabkával mélyítsünk az anyagba a mélyebb erezetkarcokat. A fűrészlapot tartsuk ferdén a haladási irányra, a fogak éle a húzás irányába álljon. Hosszában, kis oldalirányú mozgatásokkal előbb mélyen, majd kevésbé nyomva sekélyebb karcokkal tarkítsuk a felületet. A finomabb erezetrajzhoz éles kés hegyét is használjuk, az így bemetszett erezetrajz sűrű és ne túl mély legyen. A "beirdalt", felszálkásodott felületet ezt követően huzalkefével, majd acélgyapottal koptassuk simábbra, de maradjon felborzolt állapotú. A rajzolat mintázatát tussal bekenve, majd nedves ronggyal letörölve ellenőrizzük. Ha szükséges, a finomabb részeket késheggyel dúsítsuk, de most már próbáljuk követni az előző vonalakat. Az erezetdúsítás után is simítsuk át a felületet acélgyapottal, és újabb visszamosott tusozással ellenőrizzük az eredményt. Ezt egyébként egy sima polisztirol lapon is gyakorolhatjuk, hogy élesben már biztosak lehessünk a sikerben.  Az ilyen felületdúsítások azonban kis felületeken, vagy a síkból kiemelkedő részeken, pl. hajók palánkolásán, a fedélzetükön csak módjával, és nagyon körültekintően alkalmazhatók. Ezeknél az alkatrészeknél csak a késhegyes mintázatdúsítás jöhet szóba. A késheggyel a kiemelkedő részektől kiindulva karcoljuk be a felületrészeket, mégpedig egymással szembe húzva, így a kiemelkedő részek, pl. dörzsfák, fedélzeti felépítmények mellett is elég mélyek lehetnek az erezetek. A szálkásodást most előbb kis huzalkefével, majd acélgyapottal csökkentsük, de a felületek finoman borzoltak maradjanak. Lehetőleg kerüljük a túl mély és széles karcokat, és a felület se legyen túl egyenetlen. Legyünk tekintettel a léptékre is, mert a túl durva erezet legalább olyan rossz, mint a hasonló gyári. Régi vitorlás hajók testénél, pl. egészen finom, de sűrű erezetkarcok az előnyösek, míg teherautók platójának deszkáinál a ritkább, de kissé mélyebb erezetek közét sűrű, késheggyel behúzottak tarkítsák. Az így bekarcolt felületeket mindig koptatással finomítsuk.

Az ilyen felületdúsítások azonban kis felületeken, vagy a síkból kiemelkedő részeken, pl. hajók palánkolásán, a fedélzetükön csak módjával, és nagyon körültekintően alkalmazhatók. Ezeknél az alkatrészeknél csak a késhegyes mintázatdúsítás jöhet szóba. A késheggyel a kiemelkedő részektől kiindulva karcoljuk be a felületrészeket, mégpedig egymással szembe húzva, így a kiemelkedő részek, pl. dörzsfák, fedélzeti felépítmények mellett is elég mélyek lehetnek az erezetek. A szálkásodást most előbb kis huzalkefével, majd acélgyapottal csökkentsük, de a felületek finoman borzoltak maradjanak. Lehetőleg kerüljük a túl mély és széles karcokat, és a felület se legyen túl egyenetlen. Legyünk tekintettel a léptékre is, mert a túl durva erezet legalább olyan rossz, mint a hasonló gyári. Régi vitorlás hajók testénél, pl. egészen finom, de sűrű erezetkarcok az előnyösek, míg teherautók platójának deszkáinál a ritkább, de kissé mélyebb erezetek közét sűrű, késheggyel behúzottak tarkítsák. Az így bekarcolt felületeket mindig koptatással finomítsuk.

Karcolt erezet festése

Az egyértelmű, hogy csak festéssel, azaz flóderozással kis felületeket nem lehet fává változtatni, mert a festékréteg ehhez túl vastag lenne, a felületek pedig aprócskák. Ezért van szükségünk az anyagba mélyített erezetvonalakra. A jól kialakított karcokkal kellően érzékelni tudjuk a fa struktúráját, festésével pedig csak a fa színtónusát adjuk meg. E felületekre tehát nem szabad vastag festékréteget kenni. Az alapszínt mindig az utánozni kívánt fa színe alapján határozzuk meg, festéshez pedig mindig matt festéket használjunk. Az alapszínt vékonyan ecseteljük fel, szinte szárazecseteléssel, és hagyjuk teljesen megszáradni. Az erezetkarcokba se kerüljön sok festék. Ha a leheletvékony rétegnek nem kellő a fedettsége, ecseteljük át újból. Az alapszín megválasztásakor azonban gondoljunk arra is, hogy a továbbiakban sötétebb színeket is fogunk használni, ami besötétíti majd az alapszínt, tehát ez mindig nagyon világos legyen, pl. sárgásfehér, egészen világos sárga, esetleg okkeres sárga, vagy vöröses barna, a kiválasztott fához igazodva.  Következő fázisban a sötétebb festékkel folytassuk a munkát, mégpedig előbb lazúrosan felhígítottal. Az ecsetet jól nyomkodjuk ki, és előbb keresztben majd hosszában húzzuk végig a darabon. Ha a tónusozás túl sötétre sikerült, akkor hígítós, kinyomkodott ecsettel szedjük vissza, vagy tiszta ronggyal töröljük le a festék feleslegét, majd újból húzzuk át a felületet hosszában. Amint a festés megszáradt, felszínét óvatosan, érzéssel simítsuk át acélszivaccsal, majd sárgásbarna lazúros színnel adjuk meg a végső tónusát. Ehhez matt lakkba keverjünk cseppnyi kevés fényes lakkot, majd ebbe keverjük bele a világos sárgás matt festéket. Ezt is szárazecseteléshez hasonlóan kenjük a felületre, és hagyjuk megszáradni. Ha még ezen kívül a mélyebb erezeteket hangsúlyosabbá kívánjuk tenni, akkor száradás után selymes fekete festékkel húzzunk rá keskeny sávokat, majd frissiben tiszta, hígítóba mártott, alaposan kinyomkodott ronggyal töröljük le a felesleget. Az eredmény többnyire a fához nagyon hasonló felület lesz.

Következő fázisban a sötétebb festékkel folytassuk a munkát, mégpedig előbb lazúrosan felhígítottal. Az ecsetet jól nyomkodjuk ki, és előbb keresztben majd hosszában húzzuk végig a darabon. Ha a tónusozás túl sötétre sikerült, akkor hígítós, kinyomkodott ecsettel szedjük vissza, vagy tiszta ronggyal töröljük le a festék feleslegét, majd újból húzzuk át a felületet hosszában. Amint a festés megszáradt, felszínét óvatosan, érzéssel simítsuk át acélszivaccsal, majd sárgásbarna lazúros színnel adjuk meg a végső tónusát. Ehhez matt lakkba keverjünk cseppnyi kevés fényes lakkot, majd ebbe keverjük bele a világos sárgás matt festéket. Ezt is szárazecseteléshez hasonlóan kenjük a felületre, és hagyjuk megszáradni. Ha még ezen kívül a mélyebb erezeteket hangsúlyosabbá kívánjuk tenni, akkor száradás után selymes fekete festékkel húzzunk rá keskeny sávokat, majd frissiben tiszta, hígítóba mártott, alaposan kinyomkodott ronggyal töröljük le a felesleget. Az eredmény többnyire a fához nagyon hasonló felület lesz.

A valódi fa az igazi?

A dolog kérdéses, mert a valódi fának ugyan nincs párja, de rém nehéz vele dolgozni. A furnérlemezek általában 0,6 mm vastagok, repedésre hajlamosak, könnyen törnek. Ám struktúrájuk olyannyira egyedi, hogy még kis felületen is összetéveszthetetlenül szebbek a legjobb matricáknál is. Ami azonban előnyük, az egyben a hátrányuk is, nevezetesen, hogy erezetrajzuk esetenként nem kellően "léptékarányos". Ezért csak a finom struktúrájú fafajták használhatók, amelyeket azonban csiszolással kell elvékonyítanunk. Az elvékonyításukhoz acél színlőpenge, ismertebb nevén citling szükséges, ám megfelelő a nagyobb marokkésekhez használatos egyenes élű penge is. Ezekkel szálirányban elég gyorsan lehántolhatjuk a vastagságuk felét, majd finomcsiszolással kell megadnunk felületük végleges simaságát. Mivel ez az anyag hasadásra hajlamos, későbbi kiszabásukhoz nagyon éles intarziakésre, vagy szikére van szükség. A csiszoláshoz, darabok kivágásához pedig ajánlatos a hátoldalukra nagyobb öntapadós műanyagtapétát ragasztani.  Járműmodelleknél, pl. teljes illúziót keltőek a valódi fával borított platók, amelyeket csíkokra vágott darabok egymás mellé ragasztásával alakíthatunk ki. Erre többnyire a hárs-, a nyár-, vagy a kőrisfa a legalkalmasabb fafajta. Ha színtónusuk nem megfelelő, pácolással akár mélyföld-barnára is változtathatjuk bármelyiket. Az is előfordulhat, hogy a rakfelület mintázott ugyan, de beszívódások csúfítják el. A faburkolat ezt teljesen elfedi, sőt még a plató deszkáinak vasalását is valóságosabbá tehetjük a felületükre ragasztott vastagabb alufóliából levágott csíkokkal. Az is gyakori, hogy valódi fát kell összeillesztenünk műanyagból formázottal, és ilyenkor a valódi fához igazodó erezetkarcokkal, illetve a festéssel igyekezzünk a két különböző anyagot azonossá tenni. Hajómodelleknél a fedélzetet és a hajótest palánkolását is fával burkolhatjuk. Bár ez nagyon aprólékos munka, ennek ellenére a nagyobb léptékű régi hajóknál meglepően hatásosak a valódi fa burkolatok, érdemes velük bajlódni. (Erről az EM 95/11. számában írtunk részletesen.)

Járműmodelleknél, pl. teljes illúziót keltőek a valódi fával borított platók, amelyeket csíkokra vágott darabok egymás mellé ragasztásával alakíthatunk ki. Erre többnyire a hárs-, a nyár-, vagy a kőrisfa a legalkalmasabb fafajta. Ha színtónusuk nem megfelelő, pácolással akár mélyföld-barnára is változtathatjuk bármelyiket. Az is előfordulhat, hogy a rakfelület mintázott ugyan, de beszívódások csúfítják el. A faburkolat ezt teljesen elfedi, sőt még a plató deszkáinak vasalását is valóságosabbá tehetjük a felületükre ragasztott vastagabb alufóliából levágott csíkokkal. Az is gyakori, hogy valódi fát kell összeillesztenünk műanyagból formázottal, és ilyenkor a valódi fához igazodó erezetkarcokkal, illetve a festéssel igyekezzünk a két különböző anyagot azonossá tenni. Hajómodelleknél a fedélzetet és a hajótest palánkolását is fával burkolhatjuk. Bár ez nagyon aprólékos munka, ennek ellenére a nagyobb léptékű régi hajóknál meglepően hatásosak a valódi fa burkolatok, érdemes velük bajlódni. (Erről az EM 95/11. számában írtunk részletesen.)

Nagyon attraktív hatású egyes régi személyautókon a valódi fa burkolatú műszerfal és az oldalsó ajtóburkolatok felső szegélye. Ezek közül a műszerfal burkolatának az elkészítése a fogósabb feladat. A műszerek számára ugyanis különböző méretű lyukakat kell vágni a vékony és már előre fényesre politúrozott, vagy fényesre lakkozott, polírozott falemezbe. Utólag ugyanis ez már nem megoldható. A belső faborítások, műszerfalak anyaga általában sűrű erezetű mahagóni, paliszander, vagy juhargyökér furnér. Először tehát ezeket a lyukakat kell egy vékony kartonsablon alapján a fára átjelölni, majd a központjukba fúrt 2 mm-es lyukat csapos csiszolókoronggal célszerű a kellő nagyságúra bővíteni. Sok esetben két műszernyílás között alig 1,2 mm távolság van, a műveletet tehát nagyon óvatosan kell elvégezni, nehogy a falemez kitörjön. Ezt a falemezdarab alá ragasztott műanyag tapéta többnyire megakadályozza. A műszerfal kontúrját a műanyag paneldarabra felillesztett falemez hátoldalára célszerű átjelölni, majd a nyers lapot éles késsel körbevágva kiemelhetjük az alaplemezből. Pontos méretét az élek fokozatos lecsiszolásával érhetjük el. Végül a faborítás hátoldaláról fejtsük le óvatosan a tapétát, és pillanatragasztóval rögzítsük a műszerlapra. Lyukainak aljára már csak a műszerek matricáit, föléjük pedig az üvegeiket kell beragasztani ahhoz, hogy gyönyörködhessünk a művünkben.

A fentiekből kitűnik, hogy a legtöbb esetben a felületbe karcolt, festett erezetű technikát kombinálni kell a valódi fából készített borításokkal, mégpedig úgy, hogy az anyagok különbözőségét ne lehessen észrevenni. Ez csak gyakorlás kérdése, és ha nem kielégítő az összhatás, finom csiszolással utána ez mindig korrigálható, feltéve, ha a műanyagba soha nem karcoljuk be mélyen az erezetet. A rosszul sikerült festés is visszamosható, megismételhető. Végső soron csak időt vesztünk a sikertelen próbálkozásokkal, magát a modellt nem rontjuk el, az igényes fásítással tehát érdemes kísérletezni.