llamos áramkörök belső kapcsolatainak, azaz az egyes alkatrészek egymáshoz kapcsolódásának szerepe és minősége határozza meg tulajdonképpen az áramkör működését. Nem mindegy tehát, hogy ezek a kötések mennyire jók és mennyire időállók. Az elektronikában jelenleg az egyik legjobban bevált és a leggyakrabban alkalmazott kötési technika a forrasztás. Sokféle forrasztási módot alkalmaznak, amiket a felhasznált forraszok és a forrasztáshoz szükséges hőmérséklet szerint is megkülönböztetnek. Eszerint mi az áramkörök alkatrészeinek és egyéb elemeinek összekötéséhez, valamint más elektromos kapcsolatok létrehozásához az úgynevezett alacsony hőmérsékletű lágy forrasztást fogjuk használni. Ennek a forrasztási technológiának két nélkülözhetetlen kelléke a forrasztó szerszám és a forraszanyag. A forrasztó szerszám a forrasztópáka, ami egy villamos árammal fűtött forrasztóheggyel megolvasztott forrasszal kapcsolja a két fémet egybe. Ez a technológia csak olyan kapcsolatok létrehozására alkalmas, amiknél a forrasztandó felületek és a forrasz anyaga fémes kötést képes létrehozni. A forrasztásoknál tulajdonképpen nem a két réz felületet olvasztjuk eggyé, hanem a kötést a forrasz hozza létre és tartja a szükséges ideig és mértékben. Ez mint azt később látni fogjuk az egész technológia kulcskérdése.

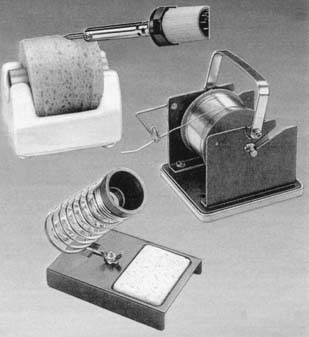

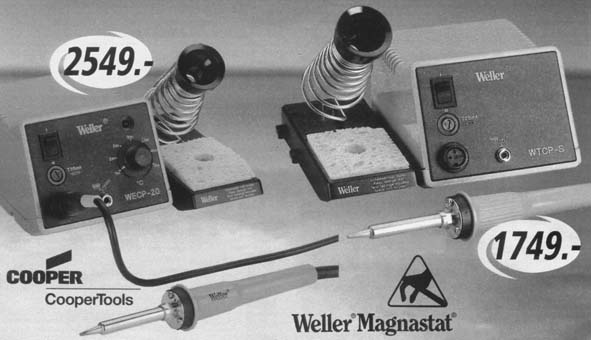

A forrasztó szerszámot az előző részben már bemutattuk. Az 1. ábrán az ajánlott választékból a WELLER két korszerű és a munkánkhoz kiválóan alkalmas forrasztó készletének képe látható. Az egyik készletnél, a WECP-20 típusnál a forrasztópáka hegyének hőmérsékletét a transzformátorban levő elektronika segítségével szabályozni lehet. A beállított hőfokot az elektronika stabilan tartja. A másik készletnél, a WTCP-S típusnál ugyanezt a páka cserélhető forrasztóhegyeivel lehet elérni. A két megoldás közötti eltérés a forrasztást lényegében nem befolyásolja, mert a forrasztási hőmérsékletet döntően a forrasz anyaga határozza meg.

Természetesen az is számít, hogy mekkora felületeket akarunk összekapcsolni és ezek a gyors felmelegítésükhöz mekkora hőmennyiséget, illetve hőteljesítményt igényelnek. A forgalomban levő forraszok maximálisan 450 °C hőmérsékletig használhatók, azonban ezt a forrasztási hőfokot a legtöbb elektronikus alkatrész még rövid ideig sem képes elviselni. Nem is használják csak a nagyobb fémfelületek és a nem kényes vastagabb huzalok forrasztásánál. Az optimális forrasztási hőmérséklet eléggé szűk tartományba esik, 183-190 °C közé, de meg kell jegyezni, hogy ez tulajdonképpen csak egy elvi érték, amit a gyakorlatban minden káros következmény nélkül kismértékben túl lehet lépni. Túl is szokás lépni, mivel maga a forrasztás csak egy rövid ideig tartó beavatkozás, amikor a hideg felületeket gyorsan kell az optimális 183-190 °C hőmérsékletre emelni, és a környezeti hőveszteségek is tompítják az elvileg fellépő túlmelegítés veszélyeit. A gyakorlatban általánosan a 260 °C hőmérsékletű forrasztóhegyeket használják.

A forrasztás másik nélkülözhetetlen kelléke a forrasz anyag. Ezt a kereskedelemből, elektronikus alkatrészeket árusító üzletekben lehet megvásárolni. A szinte kizárólag külföldi eredetű forraszokon első látásra érthetetlen jelöléseket találunk, amik valójában a forrasz minőségét és használhatóságát jelzik. A legalkalmasabb forraszon például az L-Sn60PbCu2 jelölést olvashatjuk. Ezek a forraszok szinte kivétel nélkül vékony, 0,5-1-1,5 milliméter vastag huzalok, különböző mennyiségben, tekercsekben kiszerelve. Az L-betű, mivel többnyire német eredetűek ezek a termékek, a Lot szót, azaz forraszt jelenti. Az Sn a cin latin Stannum, a Pb az ólom latin Plumbum, a Cu pedig a réz latin Cuprum megnevezésének rövidítése. A jelölésben az Sn60 azt jelenti, hogy a forraszban 60 százaléknyi Cin van. A Cu2 azt, hogy a réztartalma 2 százalékos. Az ólomtartalom e két adatból könnyen kiszámítható, 38 százalékos.  Ha egy ilyen forrasz huzalt eltörünk akkor észrevesszük, hogy a közepében akár mint egy makaróniban egy csatorna húzódik, benne valamilyen anyaggal. A 2. ábra szerkezetében a csőszerű forrasz középrészében Kolophónium, azaz terpentines fenyőgyanta található. Egyes különleges forrasz anyagoknál a középrészbe más vegyi anyagokat is bevisznek, amik elsősorban a felmelegített és megolvadt forrasz fém folyatását és felületének salakmentes tisztaságát segítik elő.

Ha egy ilyen forrasz huzalt eltörünk akkor észrevesszük, hogy a közepében akár mint egy makaróniban egy csatorna húzódik, benne valamilyen anyaggal. A 2. ábra szerkezetében a csőszerű forrasz középrészében Kolophónium, azaz terpentines fenyőgyanta található. Egyes különleges forrasz anyagoknál a középrészbe más vegyi anyagokat is bevisznek, amik elsősorban a felmelegített és megolvadt forrasz fém folyatását és felületének salakmentes tisztaságát segítik elő.

A forrasztásoknál, mint azt később a gyakorlatban is tapasztalhatjuk, rendkívül fontos, hogy a két összekötendő réz felületen a forrasz gyorsan és hibátlanul szétterüljön. Ehhez a réz felületeknek oxid mentesnek és fémtisztáknak kell lenniük. Ez vonatkozik magára a forrasztópáka hegyére is, azonban ennél a különleges ötvözet, amivel a hegyet bevonták a forrasz szétterülését és bizonyos mennyiségének megtartását már eleve garantálja. A forrasz alkotóinak aránya és a középrész folyató anyaga bizonyos mértékben alkalmas a felületekről az oxidok eltávolítására, ez később a forrasztópáka hegyén az elégett folyató anyagban mint salak jelenik meg, amit a pákahegyről mindig el kell távolítani.

Ha a 3. ábrára tekintünk, akkor ott három fontos kiegészítőt látunk. Ezek közül kettő, a tisztító szivacs és a pákatartó spirál többnyire eleve a készletek tartozéka. A forrasz huzaltekercs tartót külön kell megvásárolni. A különleges hőálló szivacs tulajdonképpen a korábban említett, a páka forrasztóhegyén keletkező salakréteg valamint a fölösleges forrasz eltávolítására való. A szivacsot a használat előtt, amíg száraz, addig könnyen ki lehet tisztítani, a rátapadt salakot és forraszt ki lehet rázni belőle. Utána tiszta vízzel át kell mosni és nedvesen hagyni. A szivacsot csak nedvesen célszerű a pákahegy tisztítására használni. A forrasztáshoz elengedhetetlenül szükséges, hogy a forrasztandó felületek és a forrasztópáka hegye oxidmenetes és fémtiszta legyen.

A legtöbb alkatrész kivezetése eleve cinnel van befuttatva, azonban ezeket a rajtuk keletkezett oxidoktól és más szennyeződésektől mégsem lehet mindig hibátlanul összeforrasztani. A kereskedelemben sokféle forrasztószer kapható, amik tulajdonképpen a felületeket tisztítják, de nem mindegyiket szabad használni. A legrégebb ilyen anyag a szakzsargonban "Lettvasszer"-nak nevezett folyadék, ami tulajdonképpen higított sósav volt, és a tetőfedő bádogosok használták. A korszerű forrasztási technológiából a savakat teljes mértékben kiűzték, azok később a berendezésekben felbecsülhetetlen károkat okoztak. Ma már a forraszokat úgy hirdetik, hogy garantáltan savmentesek. A forrasztásokhoz nehogy valamilyen savas folyadékot vagy kenőcsöt használjuk, mert ez ugyan kezdetben látszólag megoldja a problémánkat, de rövid idő után szinte mindegyik csoda-vegyszer "megeszi" a forrasztást és annak környezetében savas só kicsapódásokat okoz, oxidálja az alkatrészeket stb. Egyetlen biztonsággal használható folyató illetve tisztítószer a Kolophónium, ami ezzel nem tisztul le, azt mechanikusan kell a forrasztás megismétlése előtt fémtisztára pucolni.

A forrasztópákák hegyeit ma már olyan különleges ötvözetekkel vonják be, hogy azokat nem szükséges és nem is szabad kaparással, reszeléssel stb. tisztítani. A ráégett salakot egyszerűen a szivaccsal lehet eltávolítani. Forrasztás előtt célszerű a pákahegyhez forraszt nyomni, majd mielőtt a folyató anyag elégne, a hegyet a szivacson többször végighúzva fényesre tisztítani.

Az alkatrészek kivezetéseit, ha azok már láthatóan nem fogják a forraszt felvenni, futtassuk be, mielőtt a helyére fűznénk. Célszerű külön dobozban árusított savmentes Kolophónium-ot, azaz terpentines fenyőgyantát vásárolni, és a forrasszal való futtatást ne csak a középrész anyagával, hanem ezzel is segíteni. A forrasztásokhoz minél több savmentes gyantát használunk, a pákahegy annál tisztább marad annak ellenére, hogy azt a szivacson többször kell majd tisztítani.

A 4. ábra már előrevetíti a tényleges munkát, ugyanis az alkatrészek nyomtatott áramköri lemezre helyezését és a kivezetések beforrasztását mutatja. Természetesen amíg erre sor kerül, addig van még néhány megismerni való. Az ábrán az alkatrészek, a fóliás lemez és a forrasztás metszetben látható, azonban az ábrázolásból jól kivehető, hogy a nyomtatott lemez néhány tizedmilliméteres rézfóliájához a forrasz anyaga hogyan köti az alkatrész kivezetését. Minden forrasztásnál lényeges, hogy a forrasz sima felületű kis kúpocskája tökéletesen foglalja magába a kivezetés huzalát, és ezzel biztos fémes kötés, jó mechanikus tartás és elektromos kapcsolat jöhessen létre a két összeforrasztandó réz felület között.

A forrasz ne legyen se túl sok se túl kevés. A fóliás lemezt és a kivezetést csak a legkevesebb, szükséges ideig melegítse a pákahegy, a forrasz a fólián és a huzalon reve nélkül simán terüljön (ezt segíti a forrasz középrészében lévő folyató anyag), a pákahegy elvétele után a dermedő forrasz a kivezetést pontszerű, félgömbölyű halomban fogja közre. Ahhoz, hogy ez kialakuljon, a forrasztást a következőképpen kell elvégezni.

A megfelelően előkezelt fóliáslemez lyukán az alkatrész fémtiszta, cinnel befuttatott kivezetését átfűzve az alkatrészt a megfelelő helyzetben megfogjuk. Ezután a szivacson letisztított pákahegyet a forrasztási helyhez érintjük és a forrasz huzalt a pákahegyhez nyomjuk. Ekkor a forrasz a fólián és a huzalon gyorsan szétterül. A forrasz huzalt a pákahegyhez addig nyomjuk, amíg a már említett kúpalakú képződmény nem alakul ki. Ekkor a forrasz adását megszüntetjük és egy-két pillanattal később a pákát a forrasztási helyről elemeljük. Egyáltalán nem nehéz művelet, némi gyakorlattal szép és hibátlan forrasztásokat fogunk készíteni, de természetesen ehhez jó szerszámok és kifogástalan anyagok szükségesek.

A nyomtatott áramkörökről és a fóliás lemezekről még bőven lesz szó, de ettől függetlenül nézzük a 4. ábra alkatrész elhelyezési módjait. A rajzon négyféle beültetési pozíció látható. Azt, hogy egy alkatrészt a fóliáslemezre milyen módon helyezünk fel sokféle tényező határozhatja meg. Már most előre meg kell jegyezni, hogy kényszermegoldást csak a legvégső esetben alkalmazzunk, azt is csak átmeneti időre, amíg például jobb nem jut az eszünkbe. Az A képen a hagyományos elhelyezés látható.

Ebben a pozícióban tulajdonképpen bármilyen alkatrész elhelyezhető, azonban a túlságosan melegedőket nem célszerű így beforrasztani. Továbbá a viszonylag rövid kivezetések a forrasztási hőt rövid úton az alkatrészhez vezetik. Amennyiben ez a magasabb hőmérsékletre kényes, például a szigetelése alacsony hőmérsékleten olvadó stb., akkor az ilyen alkatrésznek más pozíciót kell választani. A B jelű pozíció például kimondottan ilyen, ekkor a kivezetés hurok a forrasztási hő átadását késlelteti.

Tompíthatjuk a hőveszélyt, ha a forrasztás idejére a kivezetést fogóval vagy csipesszel szorítjuk. Ez két okból is javít a helyzeten. Egyrészt az alkatrész tartásával a forrasztás könnyebb és gyorsabb, másrészt a fém szerszám a meleget elvezeti. Mind az A és B megoldásnál a fóliáslemezre felhelyezett alkatrész kivezetéseihez fölülről, azaz az alkatrész felőli oldalról is könnyen hozzá lehet férni. Ez azért fontos, mert az áramkörben végzett méréseknél gyakorlatilag mindegyik forrasztáshoz jó ha hozzáférünk, méghozzá azért az alkatrészek oldaláról, mert így a fóliáslemezt többnyire nem kell a helyéről kiemelni. A kiemelt fóliáslemezen üzem közben végzett mérés rengeteg kockázattal járó és egyben az átlagosnál jóval bonyolultabb művelet. Erről a későbbiekben magunk is meggyőződhetünk.

Amikor kevés a hely, vagy mert eleve kis méretekben tervezünk, megengedett az a megoldás, amit a 4. ábra C rajzán látunk. Ennek a pozíciónak egyetlen hátránya éppen az előbb említett hozzáférés hiánya. Ha azonban a D jelű pozíciót alkalmazzuk, akkor egyrészt a hozzáférés problémája is megoldódik, másrészt a melegedésre kényes alkatrészek esetében a kivezetés forrasztás alatti hűtése is megoldható.

A C és D pozíciókban elhelyezett olyan alkatrészeknél, amik kivezetése a végeknél fémes ilyenek az egyes ellenállás típusok (ezeknél a végükön a kivezetések vékony festékkel takart fémsapkákból indulnak) zárlat és elektromos áthúzás veszélye léphet fel akkor, ha a hosszabb kivezetés az alkatrészhez ér. Emiatt erre a kivezetésre célszerű vékony szigetelő csövet húzni. Akkor is meg kell tenni ezt, ha az alkatrész két kivezetése között nagy a feszültség különbség.

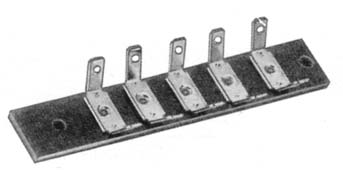

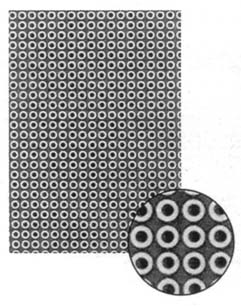

Az már az eddigiekből is kiderült, hogy az áramkörök zöme fóliás lemezre készül. Ezt a technikát célszerű minél előbb megtanulni eltekintve attól, hogy vannak esetek, amikor a hagyományos áramkör-építési megoldások az elképzelésekhez jobban illenek, sőt nem egyszer csak ezek jöhetnek számításba. A legegyszerűbb esetben is abból kell kiindulni, hogy mindegyik áramkörnél egy olyan mechanikus vázat szükséges létrehozni, ami az alkatrészeket képes a működésnek megfelelően megtartani. Ez a követelmény a gyakorlatban azt jelenti, hogy olyan forrasztási pontokat kell kialakítani, amik együttesen az áramkör vázát alkotják. Tulajdonképpen a nyomtatott áramköri fóliás lemezzel is ilyen áramköri váz jön létre. Kezdetben azonban célszerűbb a hagyományosabb megoldást használni. Erre az 5. ábrán látható úgynevezett "forrcsúcsok" alkalmasak. Jellemző rájuk, hogy mindegyikük egy alátétszerű gyűrűből és az ahhoz csatlakozó forrasztható lemeznyúlványból áll, az utóbbin egy kisebb-nagyobb furaton az alkatrészek kivezetései átfűzhetők.  A nyomtatott áramköri fóliás lemeznek a sok előnye és praktikuma mellett van néhány hátránya is. Létrejöttét elsősorban az áramkörök tömeges gyártásának köszönheti, ahol ma már nélkülözhetetlen. Viszont a technológiájának időigényes lépéseit akkor sem hagyhatjuk el, amikor egyetlen áramkör elkészítéséhez használjuk. Az alkatrészek elhelyezkedését, a lemez vezető fóliacsíkjainak rajzolatát stb. egyetlen áramkörnél is ugyanúgy meg kell tervezni, mint amikor több száz vagy több ezer áramkör készül. Természetesen ez nem lehet akadálya annak, hogy hobbiból egyedi áramköröket tervezzünk és készítsünk. Most viszont még korai és annál a tápegységnél, aminek építését félbe hagytuk, jobb és egyszerűbb a forrcsúcsos megoldást választani.

A nyomtatott áramköri fóliás lemeznek a sok előnye és praktikuma mellett van néhány hátránya is. Létrejöttét elsősorban az áramkörök tömeges gyártásának köszönheti, ahol ma már nélkülözhetetlen. Viszont a technológiájának időigényes lépéseit akkor sem hagyhatjuk el, amikor egyetlen áramkör elkészítéséhez használjuk. Az alkatrészek elhelyezkedését, a lemez vezető fóliacsíkjainak rajzolatát stb. egyetlen áramkörnél is ugyanúgy meg kell tervezni, mint amikor több száz vagy több ezer áramkör készül. Természetesen ez nem lehet akadálya annak, hogy hobbiból egyedi áramköröket tervezzünk és készítsünk. Most viszont még korai és annál a tápegységnél, aminek építését félbe hagytuk, jobb és egyszerűbb a forrcsúcsos megoldást választani.

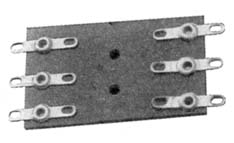

A kereskedelemben kaphatók egyrészt az 5. ábrán látható forrcsúcsok, másrészt az ezekkel szerelt különféle méretű úgynevezett "forrlécek". Az egyszerűbb áramköröket többnyire a 6. ábrán mutatott forrlécek segítségével is össze lehet állítani. Abban az esetben, amikor ezek használata kevés, akkor egy megfelelő méretű szigetelő lapra 2 vagy 2,5 milliméteres csőszegecsekkel kell a kívánt alakzatokban a forrcsúcsokat felszegecselni. Előfordul, hogy a nyomtatott áramköri fóliás lemezre is szükséges forrcsúcsokat felhelyezni. Ezeket elsősorban olyan helyekre kell tenni, ahová vagy erősen melegedő alkatrész kerül, például egy nagyteljesítményű ellenállás, vagy olyan csatlakozáshoz, ahol többször kell majd forrasztani.

A forrcsúcsok felszegecselését minden olyan csatlakozás is indokolja, ahol a vezeték mechanikus igénybevétele nagy, például a csatlakozó huzal többször és rendszeresen mozgatva, hajlítgatva van. A fólia mindkét esetben, tehát amikor a forrasztások miatt többször van felmelegítve, vagy a huzalok mozgása által keletkező mechanikus igénybevétel miatt feszítve van, könnyen leválik. Mint azt később tapasztalni fogjuk, amikor a fóliás lemezzel dolgozni kezdünk, nem véletlen a viszonylag alacsony forrasztási hőmérséklet és az ugyancsak alacsony olvadáspontú forrasz, mivel a szigetelőlemezre felvitt néhány mikronos rézfólia réteg egyik legnagyobb ellensége a forrasztáskor keletkező hő.

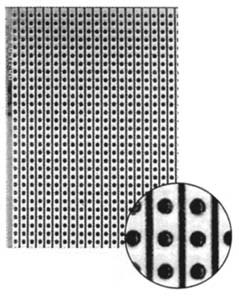

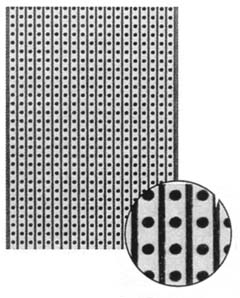

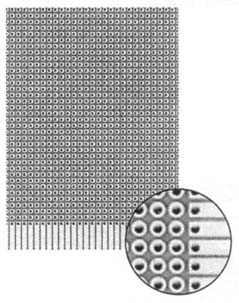

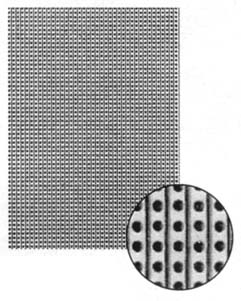

Miután rátérünk majd a nyomtatott áramkörök házilagos készítési technológiájának ismertetésére, lesznek néhányan, akik elriadnak a korszerű, ám nem a legolcsóbb áramkör építési megoldástól. Tudva ezt, az ipar gyárt kész, úgynevezett univerzális lemezeket, amikre egyrészt a kísérleti áramköröket, vagy azok egyes részeit lehet a bonyodalmas eljárás kikerülésével próbaképpen összeállítani, másrészt végleges áramkörök készítésére is megfelelnek. Először tehát ezeket a lemezeket mutatjuk meg és csak azután térünk rá a nyomtatott áramköri technikára.

Miután rátérünk majd a nyomtatott áramkörök házilagos készítési technológiájának ismertetésére, lesznek néhányan, akik elriadnak a korszerű, ám nem a legolcsóbb áramkör építési megoldástól. Tudva ezt, az ipar gyárt kész, úgynevezett univerzális lemezeket, amikre egyrészt a kísérleti áramköröket, vagy azok egyes részeit lehet a bonyodalmas eljárás kikerülésével próbaképpen összeállítani, másrészt végleges áramkörök készítésére is megfelelnek. Először tehát ezeket a lemezeket mutatjuk meg és csak azután térünk rá a nyomtatott áramköri technikára.

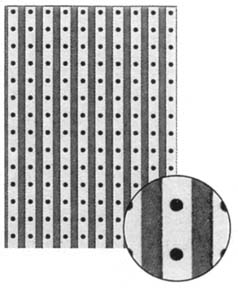

A 7. ábrán hat olyan általánosan használt, úgynevezett euro méretű, azaz 160x100 milliméteres, egy vagy kétoldalas fóliás lemez képét láthatjuk, amiknél a raszter ki lett nagyítva. Ezek a lemezek azok, amik leginkább a céljainknak megfelelnek. De mielőtt tovább mennénk, az oldalak száma magyarázatra szorul. A többnyire üvegszál merevítésű, műgyanta alapú fóliás lemezek két fajtáját használják az amatőr gyakorlatban. Az egyoldalas lemezeknél a rézfólia a lemezt csak az egyik oldalán borítja, a kétoldalas lemez minkét oldalán fólia van. Ennek nagy gyakorlati jelentősége az, hogy a még bonyolultabb huzalozásokat is könynyen meg lehet tervezni amiatt, hogy a fóliavezetékek az alkatrészek oldalán is futtathatók. Ehhez természetesen akár több helyen is gondoskodni kell arról, hogy a két oldal fóliája között megfelelő elektromos kapcsolat jöjjön létre. A megoldás az, hogy vagy az alkatrészek furatainál magával a kivezetés huzalával, vagy külön csakis erre a célra készített furatokba helyezett huzalokkal teremtik meg a lemez két oldalán futó fóliavezetékek között a kapcsolatot. Az iparilag nagy tömegben gyártott áramköröknél az úgynevezett lyukgalvanizálást alkalmazzák. Ez nem más, mint a furatokat galvanikus úton vezető fémréteggel vonják be úgy, hogy azok a két fóliaoldal között fémes, vezető kapcsolatot létesítenek. Ettől természetesen az alkatrészek minden nehézség nélkül a furatokba forraszthatók. Az ilyen lyukgalvanizált lemezeknél alkatrészcserénél a forrasz eltávolítása körülményesebb, szippantó pumpa nélkül néha lehetetlen. Ma már léteznek többrétegű, 4-6 rétegű nyomtatott áramköri lemezek is, amiket a fólia maratása és kezelése után egy különleges technológiával ragasztanak egy lemezzé.

Ha a 7. ábrára nézünk, ott az A-tól F-ig jelölt előre lyukasztott fóliacsíkokkal ellátott lemezek között látszólag lényeges különbség jóformán alig van. Az A jelű lemezt ellenben csak a nagyobb alkatrészekből álló, egyszerűbb és "szellősebben" szerelt áramkörökhöz lehet használni, amikben nincsenek IC-ék. A furatok távolsága ugyanis nem egyezik az IC foglalatok lábtávolságával. Az IC-ket is tartalmazó, már összetettebb áramkörökhöz inkább a D, az E vagy az F jelű lemezek alkalmasak. Ezek a lemezek lehetnek egyoldalasak vagy kétoldalasak, lyukgalvanizáltak vagy anélküliek. Az F jelű kétoldalas és lyukgalvanizált lemez.

A lemezek használata egyszerű. Az áramkörök alkatrészeinek helyét a logikus és szükséges egymáshoz kapcsolódásuk szerint előre egy papírlapra megtervezzük. Az összekötő vezetékek és az alkatrész kivezetések közvetlen kapcsolatai ekkor egyféleképpen ki fognak alakulni. Ha már úgy gondoljuk, hogy ezt nem lehet vagy nem érdemes tovább egyszerűsíteni, akkor a rajzot "áttesszük" az előre gyártott univerzális fóliáslemezre. Ahol szükséges ott a fóliacsíkot elvágjuk, illetve az egyes fóliacsík darabokat szigetelt huzalokkal összekapcsoljuk. Egy idő után ennek gyakorlata ki fog alakulni, és egyre jobban szervezett áramkörök kerülnek majd ki a kezünk alól.

A 7. ábrán mutatott univerzális fóliáslemezek egyik nagy előnye, hogy a kísérleti állapotban könnyű az áramkör szerkezetén, összeállításán változtatni. Ugyanez a már esetleg hibásan szerkesztett és kimaratott fóliás lemezeknél már nehéz, vagy csak nagyon körülményesen megoldható. Ha az áramkör "nyomtatását" magunknak kell tervezni, akkor az elképzelést előbb egy univerzális fóliáslemezen érdemes kipróbálni. Legtöbbször az áramkör ezen a lemezen marad.

A 7. ábrán mutatott univerzális fóliáslemezek egyik nagy előnye, hogy a kísérleti állapotban könnyű az áramkör szerkezetén, összeállításán változtatni. Ugyanez a már esetleg hibásan szerkesztett és kimaratott fóliás lemezeknél már nehéz, vagy csak nagyon körülményesen megoldható. Ha az áramkör "nyomtatását" magunknak kell tervezni, akkor az elképzelést előbb egy univerzális fóliáslemezen érdemes kipróbálni. Legtöbbször az áramkör ezen a lemezen marad.

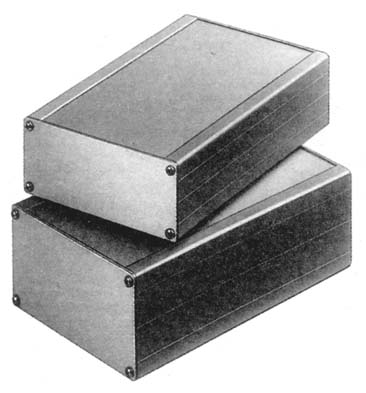

A kész, azaz vagy a forrlécekre vagy fóliáslemezre szerelt áramköröket dobozba kell helyezni. A dobozon a használattól függően kapcsolóknak és különféle csatlakozóknak kell lenniük. Ma már a kereskedelemből a legkülönfélébb célra a legkülönfélébb kivitelű dobozok szerezhetők be. Például a 8. ábrán a nagy kínálatból két féle, az euro méretű 160x100 milliméteres univerzális fóliáslemezek befogadására alkalmas dobozt láthatunk. Az A jelű dobozok 168x103x42 milliméter és 168x103x56 milliméter méretűek, 1,5 milliméteres alumínium lemez előlapokkal. Tulajdonképpen csak a magasságuk változik attól függően, hogy a beépített áramkör egy vagy kettő euro méretű kártyán helyezkedik el, vagy például a transzformátor számára kell-e hely. A B jelű doboz a 170x114x32 milliméteres nagyságával kimondottan egy euro méretű fóliáslemez befogadására alkalmas. Az előlapok szintén 1,5 milliméteres könnyen megmunkálható alumínium lemezek.  A korábban félbehagyott tápegység építését folytatva, a következő tennivaló tehát az, hogy a 9. ábrán látható kapcsolást kell vagy egy forrléces megoldással, vagy egy univerzális fóliás lemezre összeállítani. Ehhez először készítsünk egy vázlatot, amin az alkatrészek már az egymáshoz kapcsolódásuk szerint szerepeljenek. Ez a rajz még nem pontosan méretarányos, inkább csak egy vázlat, amin még egyszerűen változtatni lehet. A további munkához ez lesz a kiindulási alap. Itt az alkatrészeknek mindenütt a megfelelő kivezetéseikkel pontosan kell szerepelniük. A transzformátoron a primer és a szekunder tekercs jelölve van. Az egyenirányító szilícium dióda híd házán szintén megtaláljuk a kapcsolási rajznak megfelelő jelzéseket. A 2200 mikrofarádos elektrolitikus kondenzátorokon a pozitív és a negatív fegyverzet kivezetése feltűnően egy mínusz és egy plusz jellel jelzett. A 100 nanofarádos kondenzátort mindegy, hogy melyik kivezetésével tesszük a pozitív oldalra. A 7812-es tápegység stabilizátor IC kivezetéseit a táblázat szerint azonosítsuk.

A korábban félbehagyott tápegység építését folytatva, a következő tennivaló tehát az, hogy a 9. ábrán látható kapcsolást kell vagy egy forrléces megoldással, vagy egy univerzális fóliás lemezre összeállítani. Ehhez először készítsünk egy vázlatot, amin az alkatrészek már az egymáshoz kapcsolódásuk szerint szerepeljenek. Ez a rajz még nem pontosan méretarányos, inkább csak egy vázlat, amin még egyszerűen változtatni lehet. A további munkához ez lesz a kiindulási alap. Itt az alkatrészeknek mindenütt a megfelelő kivezetéseikkel pontosan kell szerepelniük. A transzformátoron a primer és a szekunder tekercs jelölve van. Az egyenirányító szilícium dióda híd házán szintén megtaláljuk a kapcsolási rajznak megfelelő jelzéseket. A 2200 mikrofarádos elektrolitikus kondenzátorokon a pozitív és a negatív fegyverzet kivezetése feltűnően egy mínusz és egy plusz jellel jelzett. A 100 nanofarádos kondenzátort mindegy, hogy melyik kivezetésével tesszük a pozitív oldalra. A 7812-es tápegység stabilizátor IC kivezetéseit a táblázat szerint azonosítsuk.  Egy tápegységnél nyilván már előre tudni lehet, hogy az mire lesz használva. Ebbe az is beletartozik, hogy a táplált áramkör, vagy áramkörök maximális fogyasztását már ismerjük. Az alkalmazott stabilizátor IC típusát ennek a fogyasztásnak a figyelembevételével kell kiválasztani. Gyakorlatilag tehát a tápegység maximális terhelése a táblázat "Maximális terhelő áram" oszlopában szerepelő áramértékeket a legrosszabb esetben sem haladhatja meg. Ha például a táplált áramkör áramfelvétele mindenképpen 1 amper alatt marad, akkor az első sor típusát válasszuk, a tok bekötését a római I-gyel jelzett rajz (TO-220) mutatja. Az IC-ét szemből tartva az E-vel jelzett láb a bemenet, a középső láb és maga a fém alaplemez a közös negatív pólus kivezetése, és az A-val jelzett a szabályozott kimenet.

Egy tápegységnél nyilván már előre tudni lehet, hogy az mire lesz használva. Ebbe az is beletartozik, hogy a táplált áramkör, vagy áramkörök maximális fogyasztását már ismerjük. Az alkalmazott stabilizátor IC típusát ennek a fogyasztásnak a figyelembevételével kell kiválasztani. Gyakorlatilag tehát a tápegység maximális terhelése a táblázat "Maximális terhelő áram" oszlopában szerepelő áramértékeket a legrosszabb esetben sem haladhatja meg. Ha például a táplált áramkör áramfelvétele mindenképpen 1 amper alatt marad, akkor az első sor típusát válasszuk, a tok bekötését a római I-gyel jelzett rajz (TO-220) mutatja. Az IC-ét szemből tartva az E-vel jelzett láb a bemenet, a középső láb és maga a fém alaplemez a közös negatív pólus kivezetése, és az A-val jelzett a szabályozott kimenet.  Az első vázlatot ezután szűkítsük annyira, hogy az alkatrészek között csak a minimális hely maradjon. Ellenőrizzük, hogy az így kialakuló "huzalozási" vázlaton az alkatrészek kivezetéseikkel pontosan úgy kapcsolódnak-e össze, hogy ez a kapcsolási rajznak megfelelő áramkört alkotja. A vázlatot ezt követően "tegyük át" egy megfelelő furat kiosztású univerzális fóliáslemezre. Esetleg tapasztalni fogjuk, hogy az alkatrészek kivezetéseinek helyeit a fóliáslemez furatai közötti távolságok miatt módosítani kell. Végezzük el a módosításokat de eközben ügyeljünk arra, hogy a kapcsolásba ne csússzon hiba.

Az első vázlatot ezután szűkítsük annyira, hogy az alkatrészek között csak a minimális hely maradjon. Ellenőrizzük, hogy az így kialakuló "huzalozási" vázlaton az alkatrészek kivezetéseikkel pontosan úgy kapcsolódnak-e össze, hogy ez a kapcsolási rajznak megfelelő áramkört alkotja. A vázlatot ezt követően "tegyük át" egy megfelelő furat kiosztású univerzális fóliáslemezre. Esetleg tapasztalni fogjuk, hogy az alkatrészek kivezetéseinek helyeit a fóliáslemez furatai közötti távolságok miatt módosítani kell. Végezzük el a módosításokat de eközben ügyeljünk arra, hogy a kapcsolásba ne csússzon hiba.

A fóliáslemez csíkjait forrlécekkel is helyettesíthetjük, ekkor a méretek kissé szabadabban kezelhetők. A forrléceknél viszont gondoskodni kell egy olyan lemezről, ami az egész áramkört tartja. A fóliáslemeznél erre nincs szükség, adott esetben a transzformátor is rászerelhető, sőt a legtöbb kisebb méretű transzformátor eleve nyomtatott áramkörű kivitelben készül. A huzalozás az univerzális fóliás lemezen nagyrészt abból áll, hogy a fóliacsíkokat a nem kívánt összeköttetéseknél egyszerűen elvágjuk. Az elvágásoknak legalább 1 milliméter szélesnek kell lenniük. Ha a teljes áramkör csakis ilyen elvágásokkal sehogyan sem alakítható ki, vagy ennek árán az alkatrészek helyei nem a legszerencsésebben alakulnának, akkor a szükséges átkötéseket egyszerűen szigetelt vezetékekkel kell megcsinálni. Az átkötéseket mindig az alkatrészek felőli oldalra tegyük. Ezután már csak a munka van hátra.

.jpg)

Az előző részben szinte majdnem eljutottunk az érdemi munka kezdetéhez. Elő a forrasztópákával és a többi szerszámmal, kezdődhet a "bütykölés". Legalábbis a felületes olvasó ezt képzelné. Néhány nagyon fontos alapot azonban meg kell még ismerni ahhoz, hogy az első működőképes áramkört valóban képesek legyünk önállóan és sikeresen elkészíteni.

Az előző részben szinte majdnem eljutottunk az érdemi munka kezdetéhez. Elő a forrasztópákával és a többi szerszámmal, kezdődhet a "bütykölés". Legalábbis a felületes olvasó ezt képzelné. Néhány nagyon fontos alapot azonban meg kell még ismerni ahhoz, hogy az első működőképes áramkört valóban képesek legyünk önállóan és sikeresen elkészíteni. Cikk elejére

Cikk elejére