Ma már biztosan lehet állítani, hogy egyetlen egy hobbi sem tartozik a nagyon olcsók közé, hacsak nem a séta a választott kedvtelés, de ehhez is legalább cipő kell. Ezzel tulajdonképpen azt akartam előre vetíteni, hogy az elektronikához, legalábbis a különféle áramkörök összeállításához elég sokféle és nem a legolcsóbb szerszámok szükségesek. Van egy minimális szerszámkészlet, ami már a kezdetekhez is nélkülözhetetlen. Azután mindig a lehetőségekhez és a szükséghez mérten ezt a szerszámkészletet bővíteni lehet. A jó minőségű szerszámok tartósak, hosszú éveken keresztül kifogástalanul használhatók, emiatt tulajdonképpen csak egyszer kell őket megvásárolni. Ez a vigasz ahhoz, hogy kezdetben a pénztárcánkat a szerszámvásárlások jó alaposan megterhelik. A finanszírozási problémák tárgyalása helyett azonban nézzük, mi az a minimális és szükséges szerszám készlet ami az eredményes munka elkezdéséhez szükséges.

A sort a már klasszikusnak vehető szerszámmal, a csavarhúzóval kezdjük. Amikor ezt a mechanikusan bontható kötőelemet, a csavart kitalálták és nagy tömegben alkalmazni kezdték akkor az úgynevezett csavarfejen csak egyféle profilú bevágás, úgymond "slicc" létezett. A csavarhúzó alkalmasan kiképzett végét ebbe a csavarfejen levő bevágásba kell kifogástalanul beilleszteni. Ez tulajdonképpen azt jelenti, hogy ha a csavarfej bevágása nagyobb illetve szélesebb, mint a csavarhúzó pengéje, akkor a csavart ezzel a nem megfelelő méretű szerszámmal hamarosan tönkretesszük. Ennek eredményeképpen a csavart képtelenség lesz ki-, vagy becsavarni. Elsőszámú szabály tehát, hogy a csavarokhoz mindig a megfelelő profilú és méretű szerszámot használjuk! Soha ne próbálkozzunk ettől eltérő módszerekkel még ha a megoldás sikeresnek is látszik. Egyrészt a legkényesebb helyeken levő csavarok fognak a leghamarabb tönkremenni a nem megfelelő szerszám használata következtében, másrészt a csavarfejekről lecsúszó éles szerszámok csúnya és veszélyes sebeket ejtenek a kezünkön. Az "egycsavarhúzós" szerszámozás tehát nem mondható szerencsésnek, azaz egyetlen csavarhúzóval a létező összes méretű csavart nem lehet kezelni.

Az 1. ábrán az elektronikában jelenleg használatos csavarok fajtáit gyűjtöttem egybe. Elektronikus áramkörökben a csavarok egyrészt kötő-, és rögzítő elemekként illetve alkatrészekként szerepelnek, másrészt különféle beállítási, szabályozási funkciókat láthatnak el. Az elsőre példa a transzformátorok, nagyobb félvezetők és hűtőbordáik rögzítése csavarkötésekkel, a vezetékcsatlakozások stb. a második esetre példa a potenciométerek, trimmerkondenzátorok és egyéb menetes vasmagokkal ellátott tekercsek állítása csavarfejekkel. Minden esetben alapvető szabály, hogy a csavarfej profiljának megfelelő szerszám pontos méretű legyen, azaz a csavarhúzó a csavarfejbe tökéletesen illeszkedjen. Ebben az esetben még az egészen nagy erőkifejtést igénylő műveletek is veszélytelenek és hibátlanok lesznek. A szerszám készletünkben tehát több, megfelelő méretű csavarhúzónak kell lennie és még ebben az esetben is előfordulhat, hogy később valamilyen alkalommal olyan méretű csavarral találkozunk, amihez a sorban nem szereplő szerszám utólagos beszerzése szükséges.

Az 1. ábra A jelű profilja a hagyományos csavarforma. Ezekhez a csavarokhoz tulajdonképpen induláskor elegendő néhány kis, közepes, és egy nagyobb méretű szerszámot beszerezni. Az ilyen hagyományos hasítékkal, "sliccel" rendelkező csavarokhoz való szerszámokat lapos fejüknek szélességével és a szár hosszával méretezik. A kisméretűek az 1, 1,5 és a 2 milliméteres fejű, 120 vagy 140 milliméter szárhosszúságú csavarhúzók, a közepesek 2,5 és 3 milliméteres fejűek a szárhosszúságuk pedig 200 milliméter, a nagyméretű csavarhúzó feje 4 és 5,5 milliméteres a szárának hossza pedig legalább 300 milliméter.

Sokféle és elfogadható árú csavarhúzókészlet létezik, amikben rendszerint már a célnak megfelelő összeállítások találhatók. Így például az elektromos szerelésekhez válogatott készletben más méretek és profilok szerepelnek, mint az autó vagy a gépek szereléséhez ajánlottakban. Egy ilyen készlet tartalma természetesen nem biztos, hogy minden igénynek megfelel, azonban érdemes készleteket is vásárolni.

A másik legjobban elterjedt csavarforma, az 1. ábrán B-vel jelölt kereszt-slicces, PHILIPS csavar. A méretsort itt is érdemes megvásárolni, hiszen az ilyen profilú csavarokkal a legkisebb mérettől a nagyobbakig a készülékekben mindig találkozni fogunk. A PH-000, PH-00 és a PH-0, tehát a három, kettő, és az egy nullás méretek 120 milliméteres szárhosszúsággal a kis PHILIPS csavarhúzók közé taroznak. A közepesek a PH-1 és a PH-2 145 vagy 170 milliméteres szárhosszal. A nagyobbak közül egyelőre csak a PH-3 170 milliméter szárhosszúságú csavarhúzót érdemes megvásárolni. A PHILIPS profilú csavarfejeknél nagy a kísértés arra, hogy a megfelelő szerszám hiányában a csavart esetleg egy kisebb méretű normál csavarhúzóval feszegessük. Nem érdemes, mert az így okozott kár és a vele járó bosszúságok "ára" többszöröse egy jó minőségű csavarhúzó árának.

Manapság szinte a legtermészetesebb, hogy az elektronikus alkatrészek nagyszámban a tengerentúlról és az ázsiai illetve a távol-keleti országokból származnak. Ez az eredet itt Európában a csavarok és a menetek méreteiben némi zűrzavart okozott. A következő csavarfejprofil, amit az 1. ábrán C jelölésnél láthatunk elsősorban a japán és a tengerentúli készülékekben, alkatrészeknél használatos forma. Legalábbis ami az eredetét illeti, mert mindegyik csavarprofilt gyakorlatilag az egész világon, így nálunk Európában is szinte egyformán használják már. A bonyolultabb csavarfejeket elsősorban olyan helyeken alkalmazzák, ahol a csavarkötés megbontását nem szívesen könnyítik meg a hozzá nem értő kíváncsiskodók számára. Megfigyelhetjük, hogy minél drágább és bonyolultabb egy készülék annál kacifántosabb méretű és formájú csavarokkal van felszerelve.

Az 1. ábrán a C-nél látható POZIDRIV profilú csavarfejekhez szintén fontos a pontos méretű szerszám. A méretsort Nr. jelöléssel 0-ásnál 60 milliméteres, 1-es méretűnél 80 milliméteres, 2-es méretűnél 100 milliméteres és a 3-as méretűnél 150 milliméteres szárhosszal érdemes beszerezni. A PZIDRIV csavaroknál is szinte adódik, hogy ne a hozzávaló szerszámokat használjuk, hanem egy sima csavarhúzóval próbálkozzunk. Ismét csak azt tudom mondani, hogy nem érdemes.

A csillag csavarfejek következő (TORX) profilja az 1. ábrán a D betűnél látható. Az ilyen fejjel ellátott csavarok szinte kizárólag süllyesztett kivitelűek és elsősorban a nem gyakran bontott részeknél használatosak. A későbbiek folyamán megfigyelhetjük, illetve tapasztaljuk majd, hogy az egyes készülékeknél vannak helyek, mint például a tisztításokhoz szükséges fedelek borítások, ahol a szándékos megkülönböztetés végett elsősorban a hagyományos, egyszerűbb A vagy B profilú csavarokat használják. Mellettük viszont ott vannak a bonyolultabb POZIDRIV vagy TORX fejű csavarok. Az ilyen megoldások magyarázata az, hogy a gyakrabban oldott kötéseket még véletlenül se lehessen összetéveszteni másokkal, például azokkal a helyekkel, ahol egy csavar fellazítása esetleg egy lényeges alkatrész kiesését okozhatja, amihez azután az egész szerkezetet szét kelljen szedni. A TORX csavarhúzók közül méretben a T6, T7 és T8 jelűt 120 milliméteres szárhosszal, a T9 és T10 jelűt 145 milliméteres, a T15 és a T20 jelűt pedig 170 milliméteres szárhosszal érdemes megvásárolni. A csillag, TORX fejű csavarokat még véletlenül sem szabad más, nem kimondottan hozzájuk való szerszámmal bántani. Ezeket a csavarokat rendszerint kényes helyeken alkalmazzák, ahol egy elfuserált fejű csavar kényszerű kifúrása a készülékekben nagy károkat okozhat.

Az 1. ábrán E jelű csavarfejprofil a köznapi nyelven IMBUSZ-ként ismert belső hatlapfejű csavar. Ezt a csavart mechanikus kötéseknél sok helyen használják, az elektronikában azonban az alkalmazások különbözősége miatt a másképpen jó IMBUSZ kulcskészletek mellé érdemes csavarhúzó formájú készletet is beszerezni. A sort SW jelöléssel 0,7 0,9 1,3 méreteknél 120 milliméteres szárhosszal, a 1,5 2 méreteknél 145 milliméteres, a 2,5 3 3,2 3,5 4 méreteknél 155 milliméteres, a 4,5 5 5,5 6 méreteknél pedig 170 milliméteres szárhosszal vásároljuk meg. Az ennél nagyobb belső hatlapfejű csavarokat már rendszerint olyan helyeken alkalmazzák, ahová a nem csavarhúzó formájú IMBUSZ kulcskészlet nagyobb méretű szerszámaival is hozzá lehet férni.

Végül az 1. ábra F betűnél a hagyományos hatlapfejű csavar látható. Az ilyen csavarokhoz érdemes a következő szerszámkészletet beszerezni. A 4 milliméteres kulcs az M2-es menettel rendelkező csavarokhoz való, az 5,5 milliméteres az M3-as, a 6 milliméteres az M3,5-ös, a 7 milliméteres az M4-es, a 8 milliméteres az M5-ös és a 10 milliméteres kulcs az M6-os menetű hatlapfejű csavarokhoz való. Ezeket a hatlapfejű csavarokat a különböző dugó-, cső-, és villáskulcs készletek szerszámaival is lehet kezelni, azonban az elektronikus készülékek sajátja, hogy a csavarokhoz az átlagosnál nehezebben lehet hozzáférni, ezért ezek használatát nem ajánlom. Sokszor veszélyes az esetleg lecsúszó szerszámmal az érzékeny alkatrészeken okozott sérülés. A csavarhúzó alakú szerszám nagyobb biztonságot és jobb eredményeket garantál.

Azoknál a csavarhúzóknál, amiket elsősorban elektromos készülékeknél használnak, a szárakat szigeteléssel látják el. Magának a csavarhúzónak a fogója is legtöbbször szigetelőanyagból készül, azonban ez még nem garancia arra, hogy őket feszültség alatt levő készülékek beállítására is lehessen használni. Fontos tehát, hogy elsősorban olyan csavarhúzókat vásároljunk, amiket kimondottan érintésvédelmi szempontból szigeteltek, és a kivitelük ennek megfelelő. Vagy a nem szigetelt csavarhúzókat csak kizárólag feszültségmentes áramkörök szerelésén használjuk.

A szerszámkészlet következő csoportját a különféle fogók alkotják. Egy közepes méretű kombinált fogóval vagy egy hagyományos laposfogóval sok minden megoldható, de az elektronikában a jó és eredményes munkához elsősorban nem a szükségmegoldások, hanem a célnak megfelelően kialakított szerszámok kellenek, mint például a 2. ábrán látható fogók. Elektronikus áramkörök készítésénél vagy villamos készülékek javításánál a munkákat tulajdonképpen két csoportba sorolhatjuk: mechanikus és elektromos munkákat lehet megkülönböztetni. A kettőt egymástól ugyanakkor nem lehet teljesen elválasztani. Például ahhoz, hogy egy alkatrészt kicseréljünk vagy csak ellenőrizzünk, a készülékben valamit beállítsunk, ahhoz rendszerint a mechanikus vázat, borítást, stb. meg kell bontani, szét kell szerelni. Az ilyen jellegű mechanikus munkákhoz más szerszámok szükségesek mint az elektronikus szerelésekhez.

A 2. ábrán a fogók csoportja elsősorban a elektronikával kapcsolatos mechanikus szereléseket szolgálják. Az A jelű a már jól ismert kombinált fogó. A fogó "pofáján" három mező található: a csúcson recézett lapos felületek, ezt követi az úgynevezett "csőfogó" rész, majd a vágóélek következnek amik tulajdonképpen a hagyományos "harapófogót" helyettesítik. Ezeken kívül a fogó összeillesztésénél található mindkét oldalon egy-egy bevágás, amik a fogó zárásakor élekben metszik egymást, ez a rész a huzalok elvágására szolgál. A 2. ábra B jelű képe egy, az átlagosnál jóval hosszabb és a végei felé keskenyedő pofákkal rendelkező laposfogót mutat. Ezzel a különleges laposfogóval viszonylag kis alkatrészeket, erősebb fémből készült részleteket, lemezeket lehet erősen megfogni, hajlítani illetve az alakjukat a szükségesre kialakítani. Például egy kiakadt rugót ezzel a fogóval lehet a helyére tenni, átmenő fémlemez fülekkel összeerősített mechanikát lehet rögzíteni vagy bontani. A C jelű kép egy úgynevezett oldalcsípőfogót mutat. Ez a csípőfogó fém vagy egyéb anyagokból készült huzalok, szigetelők, csavarok, fémtüskék, alkatrész kivezetések, stb. elvágására szolgál, gyakran használt szerszám. A D jelű képen egy szintén sokat használt fogó látható. Az a különlegessége, hogy a hosszú és keskenyedő két pofája körülbelül az egyharmadánál nagyjából 45-fokos szögben meghajlított. Ezáltal ezzel a fogóval a nehezen hozzáférhető helyeken is viszonylag erős és biztos fogást lehet elérni.

A huzalok szigetelésének eltávolítása látszólag egyszerű feladat, gondolnánk elegendő hozzá egy éles kés is. Csakhogy ha magát a huzalt a tisztítás alkalmával megsértjük, vagy a sokeres sodrott hajlékony vezetékek, kábelek esetében az őket alkotó vékony elemi szálakat átvágjuk, ami a késsel történő tisztításoknál szinte mindig bekövetkezik, akkor a vezetékek már a legkisebb mechanikai igénybevételkor is könnyen elszakadnak vagy eltörnek. A sokeres vezetékeknél pedig egy sor elemi szál a vezetésből kiesik. Mindez elkerülhető ha a huzalok szigetelését az erre alkalmas célszerszámmal távolítjuk el. Ilyen vezetéktisztító fogót mutat a 2. ábra E jelű képe.

A fogó egyik pofáján levő ellenanyával rögzíthető csavar segítségével a pofák záródása szabályozható. A csavart úgy kell beállítani, hogy a fogó összeszorításakor a két pofa vágóéle a vezeték szigetelésébe csak a belső fémvezetőig legyen képes behatolni. Ezzel a művelettel a szigetelést tulajdonképpen átvágjuk és az ezután a belső fémvezetőről könnyedén lehúzható. Ezzel a szerszámmal gyorsan és könnyen, a fémvezetők sérülése nélkül lehet a vezetékeket a kötésekhez megtisztítani. Továbbá ez a fogó alkalmas arra is, hogy a korrodált vagy oxidálódott és emiatt nehezen forrasztható alkatrész kivezetéseket, huzalvégeket megtisztítsuk vele.

A 2. ábrán látható fogók mindegyike villamosan szigetelt, ez fontos ahhoz, hogy a szerszámokkal villamos berendezésekben lehessen dolgozni. Ritka és különleges alkalom, amikor egy berendezésben feszültség alatt kell valamilyen munkát elvégezni. Az azonban még a hobbi elektronikában is előfordulhat, hogy egy feszültség alatt levő vezetéket kell szükségképpen elvágni. Ez a művelet ha a szerszám hozzávaló, azaz szabványosan szigetelt csípőfogó, akkor szinte teljesen veszélytelen. A szerszámok kiválasztásakor tehát tartsuk mindig lényeges szempontnak a kifogástalan szigetelést és csak olyan jó minőségű fogókat vásároljunk, amiknél a szigetelést a gyártó cég biztosan garantálja. Szigeteletlen szerszámmal villamos berendezésekbe nyúlni életveszélyes! Ezt a fontos szabályt soha sem feledjük.

A 3. ábrán már az elektronikus áramkörökben végzett munkákhoz való célszerszámokat látjuk. Ezek a fogók az áramkörök készítésénél illetve a javításoknál szükséges műveletekhez kellenek. Az áramkörök ma már szinte kivétel nélkül nyomtatott-áramköri fóliás lemezre készülnek. Ezek jellemzője, hogy az alkatrészek kivezetései a fóliás lemezen átmenő furatokba kerülnek és építésnél, javításnál, cserénél a huzal kivezetéseket ezekbe a furatokba kell beilleszteni illetve kiemelni. Az A jelű kép egy különleges élkiképzésű csípőfogót mutat, ami a hibás alkatrészek kivágására vagy a fölösleges kivezetések levágására szolgál. Ezzel a fogóval elsősorban a lágyabb rézhuzal alkatrész kivezetéseket célszerű elvágni, mivel a szerszám elsősorban erre alkalmas. Például a keményebb és erősebb fém csavarokat és huzalokat a nálánál erősebb oldalcsípőfogóval vágjuk át.

Mint már szó volt róla, hogy nyomtatott áramkörök lényege az, hogy az alkatrészek a kivezetéseikkel a lemez furataihoz kapcsolódnak. A kivezetéseket ezekbe a furatokba, illetve ezeken a furatokon át kell vezetni. Az említett művelet néha eléggé kényes, különösen ha hozzá a hely is kevés. Az áramkörök készítésénél ezt könnyíti meg és teszi biztonságossá az a fogó, ami a 3. ábra B jelű képén látható. Ezzel a szerszámmal az alkatrészek kivezetései biztosan megfoghatók, ami a berakásukkor és a kivételükkor elengedhetetlenül szükséges. Az sem teljesen mindegy, hogy egy alkatrész mekkora kivezetés darabbal, és ennek következtében a fóliás lemeztől milyen távolságban helyezkedik el, továbbá az ellenkező oldalon mekkora kivezető huzal marad a beforrasztáshoz. A C jelű képen ezt ábrázolja a rajz a hozzávaló célszerszám képével. A különleges fogó szinte pontos méretre szabja az alkatrészek kivezetéseit, ami a beforrasztás műveletét nagyban elősegíti illetve a minőséget javítja. Gyakori hiba a nem kellően előkészített alkatrész kivezetések következtében az úgynevezett "hideg forrasztás", amikor a forrasztó ón a felületeket csak látszólag kapcsolja egymáshoz. Az ilyen hibás forrasztások rossz villamos érintkezést adnak és a legrejtélyesebb hibák tömegét képesek az áramkörben előidézni. Az ilyen hibák kiderítését még az is nehezíti, hogy csak időszakosan jelentkeznek. A biztos érintkezést és jó mechanikai tartást adó minőségi forrasztások legfontosabb feltétele a jól előkészített felület.

Az elektronikus áramkörökkel való foglalatosság nagyon nagy vonalakban úgy is értelmezhető, hogy mindig valami apró és kényes dolgot kell rendszerint a leglehetetlenebb helyekre tenni, beilleszteni, kivenni, megfogni, tartani stb. Ha az ehhez szükséges felszerelés hiányos vagy nem megfelelő, akkor a rendszerint szakszerűtlen próbálkozások nagy károkat képesek okozni. A 4. ábrán négy olyan csipesz látható, amik szinte nélkülözhetetlenek az előbb említett munkához. Az A jelű a klasszikus "anatómiai" csipesz és csupán abban tér el az eredeti névadójától, hogy rajta szigetelés van. A B jelű csipesz formája is arra utal, hogy vele kisebb és finomabb fogásokat lehet elérni még a rejtettebb helyeken is. A C jelű csipesz az úgynevezett "pinzetta", tűhegyes végeivel szinte a hajszálszerű vezetékektől kezdve az egészen parányi dolgok fogására is alkalmas. Mindhárom fajta csipesznél közös az, hogy rajtuk a fogásoknál szigetelő burkolat van. Ez alkalmassá teszi őket, hogy velük olyan áramkörökben is lehessen matatni, amikben feszültség van. Ettől azonban mindenkit óva intek, különösen a kezdetben. A 4. ábrán a D jelű csipesz egy érdekes és sokoldalúan használható szerszám. Kiképzése, formája és anyaga olyan, hogy egyrészt alkalmas bizonyos alkatrészek aláfogására, kiemelésére, a megfelelő erő kifejtésére stb. Másrészt vele a két fogóéle közé helyezett huzalokat, alkatrész kivezetéseket lehet a különböző szennyeződésektől, oxidoktól, esetleg a szigetelésektől is megtisztítani.

Ezzel tulajdonképpen a legszükségesebb mechanikus szerszámok felsorolása, egy alapkészlet, ami a kifejezetten elektronikus munkákhoz szükséges, meg van. Csakhogy akkora szerencséje soha senkinek nem lesz, hogy egy kalapácsot, reszelőt, fúrót, fémfűrészt, lemezvágó ollót, stb. soha ne kelljen kézbe vennie, miközben az áramkörökön dolgozik. Célszerű tehát a klasszikusabb szerszámok vonatkozásában is felszerelkezni, természetesen az elektronika visszafogottabb méreteihez igazodva. Nyilván nem lesz szükség a 3-4 kilogrammos kalapácsra és hatalmas vasreszelőkre. Ellenben egy tűreszelő készlet és kisebb, közepes lapos, félgömbölyű, és szögletes reszelők már bármikor kellhetnek.

A nyomtatott áramkörök fóliás lemezén az egyes alkatrészek helyének kialakítása során akad sok olyan mechanikus munka, amihez fúró, reszelő, lemezvágó olló, kis keretes fémfűrész szükséges. A munkadarab biztos fogásához satu kell, ennek méretének nem kell 50 100 milliméteresnél nagyobbnak lennie. A fúrógéphez 1 1,5 2 3 3,2 3,5 4 4,2 5 6 6,2 7 8 9 10 milliméteres fúrókat érdemes beszerezni. Az 1 1,5 2 3,2 milliméteresekből, mivel ezek a leggyakrabban használt méretek és gyorsan fogynak, érdemes többet is vásárolni. Mint később meglátjuk, egy-egy nyomtatott áramköri fóliáslemezre akár több száz kis, 1 -1,5 milliméteres alkatrész kivezetéseket befogadó furatot is kell készíteni. A rendszerint üvegszállal erősített műgyanta alapú lemez a fúrókat gyorsan "megeszi".

A szerszámok beszerzésénél a legnagyobb kihívást a forrasztópáka és a forrasztáshoz való egyéb kellékek kiválasztása jelenti. Az elektronikus áramköröknél a forrasztás létfontosságú lehet, a működésük ezek minőségén áll vagy bukik. Egy jó forrasztókészlet a munkát kellemessé teheti, míg egy rossz, nem a célnak megfelelő összeállítás csak idegeskedést, helyrehozhatatlan hibákat és rosszul működő áramköröket eredményez. Sokéves tapasztalatom azt mondatja, hogy a jó forrasztópákáért nem érdemes a pénzt sajnálni. Ez egyébként minden jó szerszám esetében igaz.

Az 5. ábrán három ajánlott forrasztópáka készlet képe látható. Nem olcsók, azonban az áruk még az "elfogadható" kategóriába sorolható. Az ajánlat első helyén az 5. ábrán A-val jelzett WELLER TEMTRONIC WECP-20 forrasztópáka áll. A készlet központi egysége egy hálózati transzformátor, amiben hőfokszabályozó elektronika van. Ennek segítségével a 24 V-os, 50 W-os LR-20 típusú páka forrasztási hőmérséklete 450 °C fokig szabályozható, beállítható és ezt a hőmérsékletet a páka 2-3 százalékos pontossággal tartja. A készlethez pákatartó és különleges pákahegytisztító szivacs tartozik még. A WELLER LR-20 forrasztópákához hatféle, 0,8 milliméter és 5 milliméter közötti élmérettel, cserélhető forrasztóhegyek kaphatók.

Az alapkészlet forrasztóhegye eleve olyan, hogy az általános elektronikákban előforduló forrasztásokhoz a lehető legjobb. Később viszont kialakulhatnak olyan igények, hogy egészen különleges helyeken igen kisméretű és érzékeny forrasztásokat kell végezni. Ehhez a páka forrasztóhegyét minden további nélkül bármikor a szükséges méretűre lehet kicserélni. Ennél a pákánál a forrasztó hegy hőmérsékletét külön elektronika szabályozza, emiatt bármelyik heggyel a teljes hőmérséklet tartományban lehet forrasztani.

Azt már most érdemes tudni, hogy a különféle célú forrasztások más-más hőmérsékletet igényelnek. Ha ezeket a hőmérséklet előírásokat nem vesszük figyelembe, akkor vagy az alkatrész megy tönkre, vagy maga a forrasztás lesz sikertelen. Minél fejlettebb lesz az elektronika annál sokrétűbbé válik a hozzá tartozó forrasztási igény. Nemrég elegendő volt a megközelítően 270 °C forrasztópáka és ez minden igénynek megfelelt. Ma már egyre több az olyan hely, ahol ezzel a forrasztópákával már nem lehet dolgozni. Az ajánlat második helyén az 5. ábrán B-vel jelölt WELLER MAGNASTAT WTCP-S forrasztópáka áll.

Ennél a készletnél a hálózati transzformátor csak a TCP 24V/50W forrasztópáka számára állítja elő a 24 voltos feszültséget. A forrasztási hőmérsékletek egy különleges "Magnastat" szisztémával, a cserélhető forrasztóhegyekkel állíthatók be. A készlethez eredetileg PT-B-7 jelű hegy tartozik valamint a szükséges pákatartó, a különleges forrasztóhegy a tisztító szivaccsal.

A "Magnastat" szisztéma lényege az, hogy egyes anyagok bizonyos hőmérsékleten elvesztik mágnesességüket. Erre a fizikai jelenségre alapozva mindegyik forrasztóhegyben egy mágnes van, ami a hőmérséklet hatására egy elektromos kapcsolót működtet. Amint a forrasztóhegy eléri a mágnes által megszabott hőfokot, a kapcsoló a fűtőáramot lekapcsolja, illetve a hegy hűlése következtében a mágnes újra bekapcsol. A forrasztópáka mágnessel vezérelt ki-be kapcsolgatása következtében a forrasztási hőmérséklet azonos értéken marad. A WELLER MAGNASTAT forrasztópákához a legváltozatosabb formájú és az elektronikában előforduló összes igényhez megfelelő hőmérsékletű, hosszú életű, különleges forrasztó hegy kapható. A legjellemzőbb hőmérsékletek a 260 (5), 310 (6), 370 (7) és a 425 (8) C fokok. Ezen belül 0,8, 1,6, 2,4, 3,2, és 5 milliméteres élhosszakkal lapos egyenes, hosszú egyenes, tompa kerek, leélezett kerek, hosszú kúpos, lapos hajlított, különleges hegyes és hegyes egyenes formájú forrasztó hegyek alkotják a legváltozatosabb igényekhez is megfelelő választékot. Mindegyik forrasztóhegynek egyedi típusjele van, például a készlethez eredetileg hozzátartozó lapos egyenes formájú, 2,4 milliméter élhosszúságú, 370 C fokos páka forrasztóhegy típusjele a PT-B-7. A jelölésben a betűk a pákahegy formájára és az él méretre utalnak, egyedül a hőmérsékletnél lehet az egységes számjelölést megállapítani, a hőmérsékletek mögött zárójelben levő számban. Vásárlásnál tehát kérjük el a katalógust és abból az igényeinknek megfelelő méretű, alakú és hőmérsékletű pákahegy típusát kiválaszthatjuk.

Az 5. ábrán C-vel jelölve a szintén ajánlott ERSA MS 60 CT forrasztópáka látható. A készlet hálózati transzformátora hőmérséklet szabályozó elektronikát tartalmaz, ami a páka forrasztási hőmérsékletének 200 és 450 °C fok közötti szabályozását illetve beállítását teszi lehetővé. A 24 V-os, 60 W-os forrasztópáka hegyei cserélhetők, a 602 BD, 602 CD, 602 SD, és a 602 ED típusjelű forrasztóhegyek alakja és élkiképzése olyan, hogy ezzel a készlettel a legfinomabb forrasztások is nehézség nélkül elvégezhetők. A 602 MD a nagyobb teljesítmény igénylő forrasztásokhoz való hegy. Az IC foglalatok, illetve a közvetlenül beforrasztott IC-k kiszerelése mindig nehéz feladatot jelent az egyszerre több forrasztási pont melegítése miatt. A 602 C8 típusú a nyolclábas, a 602 C16 pedig a tizenhatlábas IC-k és foglalatok kiforrasztásához való különleges forrasztó hegy.

A WELLER és más korszerű forrasztópákákat ma már az úgynevezett hosszú életű hegyekkel látják el. Ezeket a forrasztó hegyeket nem szabad sem kapargatni, sem reszelővel lepucolni, csak az ehhez való benedvesített különleges hőálló szivaccsal lehet őket tisztítani. Egyébként a régebben szokásos pákahegy tisztítást ezek a korszerű forrasztó szerszámok már nem is igénylik. A rézcsúcsok galvanikus vasréteget tartalmaznak, amit ónréteggel ötvöznek. A pákahegy többi felülete szinterezett alumíniumréteggel van bevonva, hogy a forrasztáskor keletkező reve a hegyre ne tapadhasson. Ha ezt az egyébként valóban nagyon időtálló forrasztó hegyet reszeljük vagy más éles fémtárggyal kapargatjuk, akkor éppen azokat a rétegeket sértjük meg, amik a forrasztások minősége szempontjából a legfontosabbak, továbbá a hegyet a forrasztó ón és a benne levő salakképző vegyszerek rövid idő alatt szinte "megeszik".

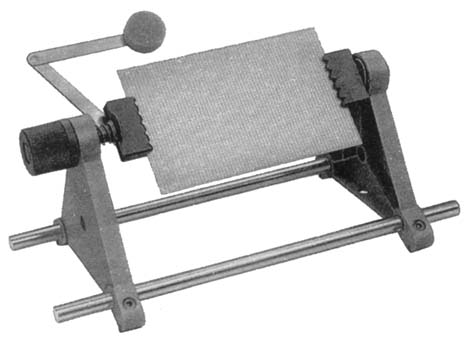

Kezdetben ezzel a problémával nem gyakran találkozunk, de a későbbiek folyamán tapasztaljuk majd, hogy egy alkatrészt sokszor nehezebb eltávolítani, mint azt a helyére forrasztani. A forrasztásokhoz minkét kezünkre szükség van, így az áramkört gyakorlatilag nincs ami tartsa. A 6. ábrán a forrasztásokhoz nélkülözhetetlen kellékeket látunk, amikkel a fölösleges ónt lehet eltávolítani és egy ügyes szerkezetet, amivel az áramkört a munkához rögzíteni lehet. Amikor egy alkatrészt a helyéről ki kell emelni, ahhoz a kivezetéseinél levő forrasztásoknál az ónt ahogy csak lehet el kell távolítani. Ez a művelet ráadásul nem lehet olyan hosszú, hogy az alkatrészt és környezetét a túlmelegítés esetleg az elégetés veszélyének kitegyük.

Tehát a műveletet a legrövidebb idő alatt kell elvégezni. Ezt a célt szolgálják a különböző ónpumpák, amik különleges teflon csúcsukkal és rugós szippantó szerkezetükkel a lelolvasztott forrasztóónt magukba szívják. Ezzel a forrasztás kötése annyira fellazul, hogy a kivezetés a furatból könnyen kiemelhető. A pumpa teflon hegyére az ón nem képes feltapadni, valamint az eltávolított ón a pumpából később könnyen eltávolítható.

Szokás ilyen esetekben úgynevezett forrasztó litze vezetéket is használni, ami tulajdonképpen egy sokeres, különleges vezeték fonat. Ez a felolvasztott ónba helyezve a fölösleges mennyiséget elvezeti, szinte magába szívja, miáltal a forrasztási hely felszabadul. Az ónnal megtelt vezetékdarabot ezután egyszerűen levágjuk és elhajítjuk, ez már semmire sem használható. Célszerű tehát egy, a 6. ábrán látható áramkörtartó szerkezetet vásárolni, ilyen sokféle van. Az ónszívó pumpából is sokféle kapható ezek között is az igényeink szerint válogathatunk. Dönthetünk a litzés ónelszívás mellett is, ez azonban már megfelelő gyakorlatot igényel és a tartósabb felmelegítés miatt nem mindegyik helyen használható. Amúgy is az ónelszívás a szokásosnál intenzívebb melegítést és magasabb hőmérsékletet igényel. Mindezekhez a gyakorlatot a munkák során szerezzük majd meg.

.jpg)

Cikk elejére

Cikk elejére