A forraszanyag olvadási hőmérséklete alapján lágy és kemény forrasztási

eljárást különböztetünk meg. Általában 450 fokig lágyforrasztásról beszélünk,

míg a magasabb hőfokon történő forrasztást keményforrasztásnak nevezzük. Elvileg

mindkét eljárás azonos, de más és más eszközök szükségesek a folyamat

elvégzéséhez. A lágyforrasztáshoz elegendő hőfokot biztosítanak a különböző

forrasztópákák, míg a keményforrasztáshoz oxigén és éghető gáz keverékéből

előállított magas hőmérsékletű láng szükséges.

Az oldhatatlan kötési eljárások bemutatását most a lágyforrasztással kezdjük. A

forrasztás előfeltétele, hogy a forraszanyagdiffúzió képes legyen a forrasztandó

anyaggal. Az alkalmazási szempontok szerint három alapvető eljárást

különböztetünk meg;

- Lemez és vastag tárgyak lágyforrasztása.

- Vezetékek, vékony anyagok forrasztása.

- Precíziós anyagok forrasztása (alacsony hőmérsékletű forrasztás).

Mind a három

alapeljárás technológiai sorrendje azonos elveken nyugszik. Első lépésként a fém

felületek mechanikus tisztítását kell elvégezni. Lemezek esetében drótkefével,

csiszolással hozunk létre fémtiszta felületet, huzaloknál finom csiszolópapírral,

vagy blankoló késsel tisztíthatjuk meg a forrasztani kívánt felületet.

Mind a három

alapeljárás technológiai sorrendje azonos elveken nyugszik. Első lépésként a fém

felületek mechanikus tisztítását kell elvégezni. Lemezek esetében drótkefével,

csiszolással hozunk létre fémtiszta felületet, huzaloknál finom csiszolópapírral,

vagy blankoló késsel tisztíthatjuk meg a forrasztani kívánt felületet.

Második lépés a kémiai tisztítás, erre a célra alkalmazzuk az úgynevezett folyató

szereket. A folyató szereket mindig az anyag tulajdonságának megfelelően kell

megválasztani. Létezik korrózív enyhén korrózív és nem korrózív folyató szer.

Korrózív folyató szer a forrasztóvíz, összetétele ZnCL2 (cinkclorid).

Előállítható házilag is oly módon, hogy higított sósavba cinket adagolunk.

Vigyázni kell, mert a folyamat során hidrogén gáz szabadul fel, ami

robbanásveszélyes. Jól alkalmazható lemezek és vastag anyagok felületkezelésére,

forraszanyag folyatására. Használat után a felületről langyos víz segítségével

mossuk le, mert savas hatása a forrasztott felületet is roncsolja.

A forrasztó zsír enyhén korrózív folyató szer, összetétele

cinkklorid-ammóniumklorid és szerves zsírok folyékony vagy pasztaszerű keveréke.

200-400 fok között használható. Alkalmazható vezetékek, vékony lemezek, tárgyak

felület tisztítására. Maradványa langyos oldószeres vízzel távolítható el.

A fenyőgyanta vagy más néven kollofónum, nem korrozív természetes alapú folyató

szer. Leginkább híradástechnikai berendezések forrasztásánál alkalmas

tisztítószerként. Semleges kémhatása miatt maradványait nem kell eltávolítani a

forrasztott felületről. A precíziós forraszok segédanyaga.

Az előzőleg említett hármas tagolódást követve most az alkalmazott eszközöket

tekintsük át. A kiválasztás legfontosabb szempontja, hogy alkalmas legyen az

eszközünk a forrasztáshoz szükséges hőmennyiség biztosítására. Lényeges, hogy

ne melegítsük túl a forrasztani kívánt anyagot, de biztosítsuk a forrasztáshoz

szükséges hőmérsékletet.

Vastag anyagok forrasztásához különböző forrasztópákákat célszerű használni

(2). Ezek az eszközök úgynevezett "tűzipákák".  Lényegük, hogy vörösréz forrasztó

fejüket olyan alakúra formálták, mely segíti a forraszanyag felvitelét a forrasztani

kívánt felületre. A hőmérséklet előállítása alapján van elektromos (4) és gáz

(5) vagy benzinlámpás melegítővel ellátott rendszerű. Csatornák és egyéb nagy

felületű tárgyak forrasztásához alkalmasak. Az elektromos kivitelűeknél célszerű

legalább 300 W teljesítményűt használni. A gázzal melegített berendezés

mobilitása lehetővé teszi a folyamatos üzemeltetést, míg a benzinlámpával

melegített páka szakaszosan működtethető. Figyelni kell arra a tényre, hogy a

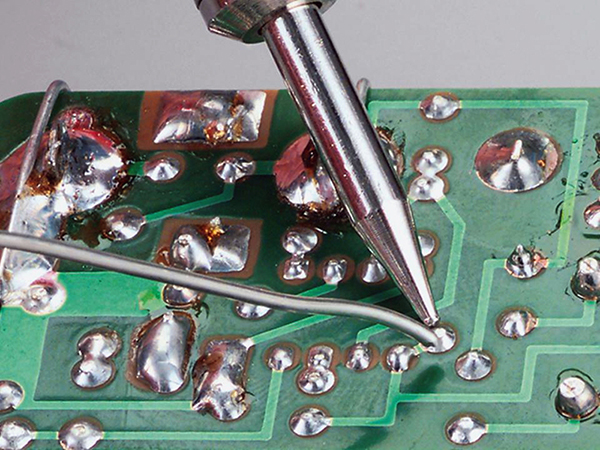

vörösréz forrasztóvégen (6) létre jön a forrasz anyag korróziója, tisztítani

kell a munkafolyamat megkezdése előtt, először mechanikusan, majd szalmiákkő

alkalmazásával kémiailag. A szalmiákkő alkalmazását a 7. ábra mutatja be.

Lényegük, hogy vörösréz forrasztó

fejüket olyan alakúra formálták, mely segíti a forraszanyag felvitelét a forrasztani

kívánt felületre. A hőmérséklet előállítása alapján van elektromos (4) és gáz

(5) vagy benzinlámpás melegítővel ellátott rendszerű. Csatornák és egyéb nagy

felületű tárgyak forrasztásához alkalmasak. Az elektromos kivitelűeknél célszerű

legalább 300 W teljesítményűt használni. A gázzal melegített berendezés

mobilitása lehetővé teszi a folyamatos üzemeltetést, míg a benzinlámpával

melegített páka szakaszosan működtethető. Figyelni kell arra a tényre, hogy a

vörösréz forrasztóvégen (6) létre jön a forrasz anyag korróziója, tisztítani

kell a munkafolyamat megkezdése előtt, először mechanikusan, majd szalmiákkő

alkalmazásával kémiailag. A szalmiákkő alkalmazását a 7. ábra mutatja be.

Néhány gondolat a páka tömege és a forrasztás összefüggéséről: A forrasztás

során a forrasztó véget a forrasztandó anyag lehűti, ezzel a "hőntartási"

folyamat megszakad. Gyakorlatilag olyan mértékben visszahűl a páka, hogy

alkalmatlanná válik a forrasztó anyag megömlesztésére. A hiba elkerülése

érdekében a vastag és jó hővezetésű anyagokat célszerű előmelegíteni (8), ezzel

a forrasztás minőségét nagymértékben elősegítjük.

Vezetékek és vékony anyagok forrasztásának kiváló eszköze az elektromos

pillanatforrasztó-páka (9). A váltóáramú transzformátor szekunder tekercsének kis

feszültségű tekercsére kötött ellenállás (néhány század ohm, gyakorlatilag

rövidzár) felmelegedése idézi elő a forrasztási hőmérsékletet. A forrasztó

felület vörösréz huzal, vagy erre a célra kialakított gyári forrasztóhegy. A

forrasztófelület tömege kicsi, így csak azokban az esetekben használható

biztonsággal, ahol a visszahűtésből eredő veszteség nem számottevő (pl.

vezetékek, apró tárgyak). Érdemes tudni ezekről a berendezésekről, hogy szekunder

feszültségük 1 volt körüli, míg áramerősségük 100 A nagyságrendű. Hálózati

fogyasztásuk kb. 100 W. Különböző hőmérsékleten üzemelő hegyekkel (3) lehet a

forrasztás hőfokát előre meghatározni és ezt figyelembe véve, kiválasztani a

megfelelő forrasztóanyagot.

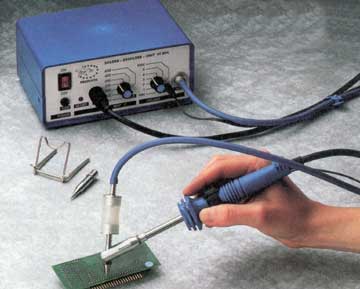

A precíziós

forrasztások eszköze a hőfok stabilizált elektromos pákák (10). Az

elektrotechnikában használt félvezetőket és egyéb fokozottan hőmérsékletfüggő

alkatrészeket kizárólag ezekkel a berendezésekkel lehet forrasztani.

A precíziós

forrasztások eszköze a hőfok stabilizált elektromos pákák (10). Az

elektrotechnikában használt félvezetőket és egyéb fokozottan hőmérsékletfüggő

alkatrészeket kizárólag ezekkel a berendezésekkel lehet forrasztani.

A forraszanyagok olvadáspontját az anyag összetétele határozza meg. Általában

ón-ólom ötvözeteket használunk, az ötvözési arányban az ólom tartalom határozza

meg a kialakult olvadáspontot. A nagy ólom tartalmú forraszanyagok olvadáspontja és

kötési szilárdsága magas. Az ón tartalom növekedésével csökken ugyan az

olvadáspont, de ezzel együtt csökken a forrasztott kötés mechanikus terhelhetősége

is. Célszerű tehát az okos középutat választani, pl. csatorna forrasztásánál

alkalmazzuk az F-Sn 63, vagy az F-Sn 50 jelű forraszanyagot (a jelölő szám az

óntartamot jelzi). Ezek a forraszanyagok rúd kivitelűek, folyató szert nem

tartalmaznak.

Létezik olyan kialakítás, ahol a forrasztó anyagban található a folyató szer is,

ezek az ún. "gyantás cinek" (11). Kémiai összetételük úgy módosul, hogy

ón, ólom mellet még cadmiumot vagy bizmutot is tartalmaznak. A cadmium tartalom

olvadáspont csökkentő hatásának köszönhetően a forrasztási hőmérséklet 140-160

fok közé csökken. Ez alkalmassá teszi a forrasztó anyagot a

pillanatforrasztó-pákával történő használatra. Jelölése: F-Pb Sn 40 Cd, ahol a

cadmium tartam 17-18%.

Precíziós

forrasztásokhoz szükség van olyan forraszanyagokra melyek olvadáspontja 70-100 fok

között, van. Ezt a hatást az ötvözet bizmut tartalmának fokozásával érhetjük el.

Jelölése: F-Bi52 Sn15 Pb, ahol a bizmut tartalom 52-53%-os nagyságrendet ér el.

Általában ezek a forraszanyagok folyasztó szert tartalmaznak. A folyató szert olyan

módon helyezik el, hogy az több csatornán keresztül is beágyazásra került a

forraszanyagba, ezzel a fokozott folyatási készséget segítik elő. A következőkben a

keményforrasztással folytatjuk.

Precíziós

forrasztásokhoz szükség van olyan forraszanyagokra melyek olvadáspontja 70-100 fok

között, van. Ezt a hatást az ötvözet bizmut tartalmának fokozásával érhetjük el.

Jelölése: F-Bi52 Sn15 Pb, ahol a bizmut tartalom 52-53%-os nagyságrendet ér el.

Általában ezek a forraszanyagok folyasztó szert tartalmaznak. A folyató szert olyan

módon helyezik el, hogy az több csatornán keresztül is beágyazásra került a

forraszanyagba, ezzel a fokozott folyatási készséget segítik elő. A következőkben a

keményforrasztással folytatjuk.

.jpg)

A

forrasztás alatt azt a kötési eljárást értjük, amikor úgy hozunk létre

oldhatatlan kötést, hogy egy harmadik anyag, a forraszanyag, olvasztott állapotában

kapcsolódik az összekötendő munkadarabokhoz. Jellegzetessége, hogy az

összeforrasztandó anyagok olvadáspontjánál lényegesen alacsonyabb olvadáspontú

forrasz anyaggal diffúziós kötést hozunk létre. A diffúzió lényege, hogy az

összeforrasztandó anyag és a forraszanyag atomjai kölcsönhatásba lépnek

egymással, ez biztosítja az erős forrasztott kötést (1).

A

forrasztás alatt azt a kötési eljárást értjük, amikor úgy hozunk létre

oldhatatlan kötést, hogy egy harmadik anyag, a forraszanyag, olvasztott állapotában

kapcsolódik az összekötendő munkadarabokhoz. Jellegzetessége, hogy az

összeforrasztandó anyagok olvadáspontjánál lényegesen alacsonyabb olvadáspontú

forrasz anyaggal diffúziós kötést hozunk létre. A diffúzió lényege, hogy az

összeforrasztandó anyag és a forraszanyag atomjai kölcsönhatásba lépnek

egymással, ez biztosítja az erős forrasztott kötést (1).  Cikk elejére

Cikk elejére