A keményforrasztás eszközei

Az eljárás eszközei első ránézésre hasonlítanak az oxigén-acetilén hegesztéshez használtakhoz, de ha jobban szemügyre vesszük a felszerelést, észrevesszük, hogy "hiányzik" a hegesztéshez használt oxigénpalack, és az égőgáz is általában propán-bután. Ez azért van így, mert a keményforrasztáshoz (kb. 450-800 °C) nincs szükség olyan magas hőmérsékletre mint a lánghegesztés esetében (>1300 °C). A másik fontos szempont hogy a PB olcsóbb, mint az acetilén, és levegővel keverve is kielégítő hőmérsékletű lángot eredményez. Természetesen azért az acetilén-oxigén hegesztő-berendezés is alkalmas keményforrasztásra, csak használata hosszútávon gazdaságtalan, viszont például egy építkezésre így nem kell két külön berendezést szállítani. Bár inkább a technológiához tartozik, de megemlítendő, hogy abban az esetben, ha autogénhegesztéshez használt felszerelést használunk keményforrasztáshoz, a lángot szórtra és ne szúróra állítsuk!

Az eljárás eszközei első ránézésre hasonlítanak az oxigén-acetilén hegesztéshez használtakhoz, de ha jobban szemügyre vesszük a felszerelést, észrevesszük, hogy "hiányzik" a hegesztéshez használt oxigénpalack, és az égőgáz is általában propán-bután. Ez azért van így, mert a keményforrasztáshoz (kb. 450-800 °C) nincs szükség olyan magas hőmérsékletre mint a lánghegesztés esetében (>1300 °C). A másik fontos szempont hogy a PB olcsóbb, mint az acetilén, és levegővel keverve is kielégítő hőmérsékletű lángot eredményez. Természetesen azért az acetilén-oxigén hegesztő-berendezés is alkalmas keményforrasztásra, csak használata hosszútávon gazdaságtalan, viszont például egy építkezésre így nem kell két külön berendezést szállítani. Bár inkább a technológiához tartozik, de megemlítendő, hogy abban az esetben, ha autogénhegesztéshez használt felszerelést használunk keményforrasztáshoz, a lángot szórtra és ne szúróra állítsuk!

Égőfejek, palackok

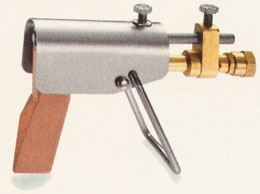

A keményforrasztáshoz használt pisztoly felépítése is jóval egyszerűbb a lánghegesztésnél használtnál. Általában csak egy szelep található rajta, mellyel a gáz kiáramlásának sebességét változtathatjuk. A pisztoly végére szerelhető égőfejekkel számtalan feladat megvalósítható. Az egyszerű égőfejen kívül létezik festékolvasztó/kaparó feltét és rézfejjel kiegészített égő, mellyel például a színesfém-esőcsatorna javítását vagy toldását végezhetjük.

A keményforrasztáshoz használt pisztoly felépítése is jóval egyszerűbb a lánghegesztésnél használtnál. Általában csak egy szelep található rajta, mellyel a gáz kiáramlásának sebességét változtathatjuk. A pisztoly végére szerelhető égőfejekkel számtalan feladat megvalósítható. Az egyszerű égőfejen kívül létezik festékolvasztó/kaparó feltét és rézfejjel kiegészített égő, mellyel például a színesfém-esőcsatorna javítását vagy toldását végezhetjük.

Léteznek még speciálisan kis átmérőjű rézcsövek forrasztásához kialakított égőfejek is, melyek mintegy körbefogják a csövet, így egyrészt közel egyenletes melegítés végezhetünk, másrészt csökkenthetjük a nyílt lángból adódó égési sérülések kockázatát. Praktikus kiegészítő a piezo-gyújtó, melyet a pisztolyba szerelnek, így kényelmesen, egy mozdulattal gyújthatjuk meg a lángot. Mindezen felszereléseket a nagyobb cégek szettben, praktikus hordtáskában is árusítják, így ha a ház körül bármilyen lángot igénylő munka adódik, nem kell egyenként a barkácsáruházakba rohanni a kiegészítőkért.

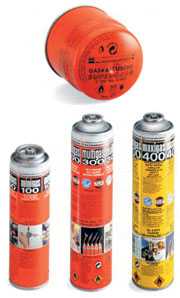

Mint már említettük a keményforrasztást általában PB-gázzal végezzük. A gázpalackok méretét tekintve, meglehetősen széles a választék. Amikor keményforrasztásra alkalmas felszerelést veszünk, érdemes eldönteni, hogy milyen körülmények közt fogjuk majd használni. Amennyiben évente csak pár esetben vesszük elő, finom forrasztási munkálatokhoz, érdemes olyan égőfejet választani, amely rácsavarozható egy szabványos negyed- vagy félkilós turistapalackra, illetve az egyes cégek által kínált patronokra. Ezek kis helyen elférnek, és elegáns megoldást nyújtanak az időszakosan felmerülő problémákra. Az ilyen kis palackok között találhatóak olcsóbb, egyszer használatos és "drágább", szeleppel rendelkező fajták is. Ha tehetjük, válasszuk a szelepes, többször használható palackokat, legalább a környezet védelme miatt. Ha gyakorta használjuk felszerelésünket, akkor érdemes rendes, nagy pisztolyt vásárolni, mely a mellékelt gumicsővel bármely szabványos PB palackra csatlakoztatható. Természetesen ne feledjük a nyomáscsökkentőt sem, mely általában 2-2,5 bar környékére redukálja a palackban uralkodó nyomást. Érdemes még kitérni a barkács célú, precíziós készülékekre. Ilyeneket árul például a Steinel cég. A könnyű kis kézi gázégők remekül használhatóak modellezéshez, nagy hővezetésű fémek lágyforrasztásához, de nagyobb gyakorlattal rendelkezők akár Tiffany-üvegeket is készíthetnek vele. A láng elé helyezhető páka-hegyek alkalmassá teszik a berendezést arra is, hogy úgy használjunk, mint egy "hagyományos" forrasztópákát. Egy töltéssel közel 3 órán keresztül használhatjuk az eszközt.

Az ilyen kis palackok között találhatóak olcsóbb, egyszer használatos és "drágább", szeleppel rendelkező fajták is. Ha tehetjük, válasszuk a szelepes, többször használható palackokat, legalább a környezet védelme miatt. Ha gyakorta használjuk felszerelésünket, akkor érdemes rendes, nagy pisztolyt vásárolni, mely a mellékelt gumicsővel bármely szabványos PB palackra csatlakoztatható. Természetesen ne feledjük a nyomáscsökkentőt sem, mely általában 2-2,5 bar környékére redukálja a palackban uralkodó nyomást. Érdemes még kitérni a barkács célú, precíziós készülékekre. Ilyeneket árul például a Steinel cég. A könnyű kis kézi gázégők remekül használhatóak modellezéshez, nagy hővezetésű fémek lágyforrasztásához, de nagyobb gyakorlattal rendelkezők akár Tiffany-üvegeket is készíthetnek vele. A láng elé helyezhető páka-hegyek alkalmassá teszik a berendezést arra is, hogy úgy használjunk, mint egy "hagyományos" forrasztópákát. Egy töltéssel közel 3 órán keresztül használhatjuk az eszközt.

Forraszanyagok, folyósítószerek

Míg lágyforrasztásnál az alacsonyabb olvadáspontú (150-200 °C) ón tartalmú forraszanyagok a használatosak, keményforrasztáshoz a magasabb hőmérsékleten olvadó (480-900 °C) hegesztőanyagok az elterjedtek. Munkálataink során, hasonlóan a hegesztéshez, a forrasztandó anyagainkhoz válasszunk forraszanyagot. A felhasználási terület az esetek többségében fel van tüntetve a pálca dobozán vagy a mellékelt ismertetőben. A legelterjedtebbek a réz, ezüst, alumínium alapú pálcák, esetenként - ha ez szükséges lehet - oxidoldóval bevonva vagy anélkül. Fontos, hogy a berendezésünk munkahőmérséklete mindig magasabb legyen, mint az éppen használt forraszanyag olvadáspontja. Vásárláskor ezt is érdemes szem előtt tartani.

Míg lágyforrasztásnál az alacsonyabb olvadáspontú (150-200 °C) ón tartalmú forraszanyagok a használatosak, keményforrasztáshoz a magasabb hőmérsékleten olvadó (480-900 °C) hegesztőanyagok az elterjedtek. Munkálataink során, hasonlóan a hegesztéshez, a forrasztandó anyagainkhoz válasszunk forraszanyagot. A felhasználási terület az esetek többségében fel van tüntetve a pálca dobozán vagy a mellékelt ismertetőben. A legelterjedtebbek a réz, ezüst, alumínium alapú pálcák, esetenként - ha ez szükséges lehet - oxidoldóval bevonva vagy anélkül. Fontos, hogy a berendezésünk munkahőmérséklete mindig magasabb legyen, mint az éppen használt forraszanyag olvadáspontja. Vásárláskor ezt is érdemes szem előtt tartani.

A forrasztás előtt feltétlenül szükséges, hogy a munkadarabokat megtisztítsuk a szennyeződésektől és a felületüket borító oxidrétegtől. Erre különösen az alumínium és a réz esetében van szükség. Az oxid eltávolítása történhet mechanikus úton, pl. tisztítólapokkal, illetve vegyi úton, oxidoldó szerekkel. Miután a csiszolólapokkal fémtisztára tisztítottuk a darab felületét, ecset vagy kefe segítségével felvisszük rá az oxidoldó (+folyósító) szert (folyadék ill. paszta), mely a forrasztás során segíti a forraszanyag egyenletes szétterülését, és biztosítja a lehető legjobb tapadást az alapfémmel.

Rézcsövek keményforrasztása

A keményforrasztás leggyakoribb felhasználási területe a réz (víz)csövek összekapcsolása. A szabvány szerint ha a szállított közeg hőmérséklete nem haladja meg a 110 °C-ot, lágyforrasztás is használható, ennél nagyobb hőmérsékleteknél követelmény a keményforrasztás. A csővégek között többféleképpen teremthetünk kapcsolatot; esetünkben toldóidommal, T-elágazással, sarokidomok segítségével hozzuk létre a zárt vezetékrendszert. Fontos a csövek méretpontossága és centrikussága. A forrasztás során ugyanis a cső és a toldalék (fitting) közti hajszálvékony rés kapilláris hatását használjuk ki a forraszanyag bejuttatására.

A keményforrasztás leggyakoribb felhasználási területe a réz (víz)csövek összekapcsolása. A szabvány szerint ha a szállított közeg hőmérséklete nem haladja meg a 110 °C-ot, lágyforrasztás is használható, ennél nagyobb hőmérsékleteknél követelmény a keményforrasztás. A csővégek között többféleképpen teremthetünk kapcsolatot; esetünkben toldóidommal, T-elágazással, sarokidomok segítségével hozzuk létre a zárt vezetékrendszert. Fontos a csövek méretpontossága és centrikussága. A forrasztás során ugyanis a cső és a toldalék (fitting) közti hajszálvékony rés kapilláris hatását használjuk ki a forraszanyag bejuttatására. A csövek kalibrálása után (ha erre szükség van), végezzük el a fent leírt tisztítást, oxidmentesítést, és a folyasztószer felhordását. Amennyiben kén tartalmú forraszanyagot használunk, nincs szükség oxidoldó használatára. A folyósítószer vízben oldható anyag, ezért a csővezeték elkészültével, forró vizes öblítéssel eltávolítható minden, esetlegesen a csőben ragadt maradék. A csövet és a fittinget összetolva, a lánggal olyan hőmérsékletűre hevítjük mindkettőt, hogy a forraszanyag szét tudjon futni a cső felületén, illetve be tudjon hatolni a toldat és a cső közti résbe. Amennyiben megfelelő a hőmérséklet, elvesszük a lángot, és a pálca végét finoman hozzáérintve a réshez, a kapilláris hatás következtében a forraszanyag "beszippantja" magát. Akkor töltötte ki nagy valószínűséggel a rés teljes keresztmetszetét, amikor az anyag megjelenik a fitting karimája felett is. Amennyiben hamarabb hűlt le a cső, minthogy a forrasz ki tudta volna tölteni a rést, újrahevítéssel javíthatjuk ki a hibát. Sok csőszereléssel foglalkozó bolt árul olyan fittingeket, melyek belső felülete gyárilag be van futtatva valamilyen forraszanyaggal. Itt, a csővel való összetoldást követően, már csak a hevítés marad hátra, a forraszanyag magától kitölti a maradék rést.

A csövek kalibrálása után (ha erre szükség van), végezzük el a fent leírt tisztítást, oxidmentesítést, és a folyasztószer felhordását. Amennyiben kén tartalmú forraszanyagot használunk, nincs szükség oxidoldó használatára. A folyósítószer vízben oldható anyag, ezért a csővezeték elkészültével, forró vizes öblítéssel eltávolítható minden, esetlegesen a csőben ragadt maradék. A csövet és a fittinget összetolva, a lánggal olyan hőmérsékletűre hevítjük mindkettőt, hogy a forraszanyag szét tudjon futni a cső felületén, illetve be tudjon hatolni a toldat és a cső közti résbe. Amennyiben megfelelő a hőmérséklet, elvesszük a lángot, és a pálca végét finoman hozzáérintve a réshez, a kapilláris hatás következtében a forraszanyag "beszippantja" magát. Akkor töltötte ki nagy valószínűséggel a rés teljes keresztmetszetét, amikor az anyag megjelenik a fitting karimája felett is. Amennyiben hamarabb hűlt le a cső, minthogy a forrasz ki tudta volna tölteni a rést, újrahevítéssel javíthatjuk ki a hibát. Sok csőszereléssel foglalkozó bolt árul olyan fittingeket, melyek belső felülete gyárilag be van futtatva valamilyen forraszanyaggal. Itt, a csővel való összetoldást követően, már csak a hevítés marad hátra, a forraszanyag magától kitölti a maradék rést.

.jpg)

Előző lapszámunkban foglalkoztunk a rézcső-szerelés alapfogásaival, ezen belül a keményforrasztással is, mint kötési módszerrel. Minthogy az elmúlt hónapokban áttekintettük a legelterjedtebb hegesztési eljárásokat, érdemesnek tartottuk - ezeket kiegészítve - külön szólni a keményforrasztásról, hiszen épületgépészeti szereléseknél legalább olyan gyakran előforduló eljárás ez, mint pl. a bevontelektródás ívhegesztés. Az eljárás sokszínűségét bizonyítja, hogy - mint majd látjuk - nemcsak nagyléptékű szerelési feladatokhoz való, hanem akár kisebb, pl. modellezési célokra "szelídített" változata is létezik. A forrasztási eljárások alapvetően abban különböznek a hegesztési metódusoktól, hogy az egyesítendő fémek között adhéziós, felületi kötés jön létre, szemben a hegesztésnél látott kohéziós, atomok közti kötéssel. A forrasztás esetében az alapfém nem ömlik meg, a kötést az alapfémnél jóval alacsonyabb olvadáspontú forraszanyag biztosítja. A forraszanyagok összetételéről a későbbiekben még lesz szó.

Előző lapszámunkban foglalkoztunk a rézcső-szerelés alapfogásaival, ezen belül a keményforrasztással is, mint kötési módszerrel. Minthogy az elmúlt hónapokban áttekintettük a legelterjedtebb hegesztési eljárásokat, érdemesnek tartottuk - ezeket kiegészítve - külön szólni a keményforrasztásról, hiszen épületgépészeti szereléseknél legalább olyan gyakran előforduló eljárás ez, mint pl. a bevontelektródás ívhegesztés. Az eljárás sokszínűségét bizonyítja, hogy - mint majd látjuk - nemcsak nagyléptékű szerelési feladatokhoz való, hanem akár kisebb, pl. modellezési célokra "szelídített" változata is létezik. A forrasztási eljárások alapvetően abban különböznek a hegesztési metódusoktól, hogy az egyesítendő fémek között adhéziós, felületi kötés jön létre, szemben a hegesztésnél látott kohéziós, atomok közti kötéssel. A forrasztás esetében az alapfém nem ömlik meg, a kötést az alapfémnél jóval alacsonyabb olvadáspontú forraszanyag biztosítja. A forraszanyagok összetételéről a későbbiekben még lesz szó. Cikk elejére

Cikk elejére