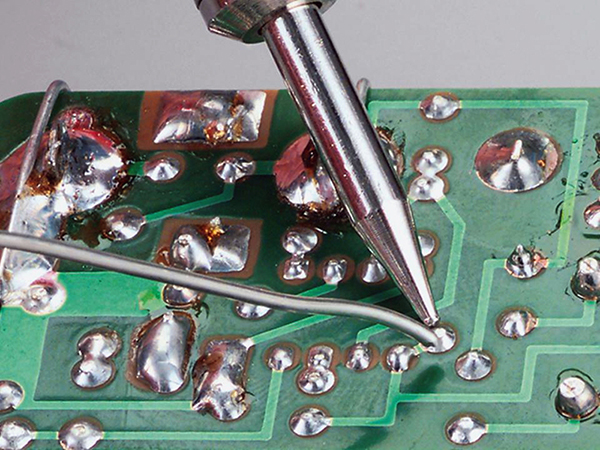

Forrasztás alatt azokat az eljárásokat értjük, amikor úgy hozunk létre oldhatatlan kötést, hogy egy harmadik anyag, a forraszanyag olvasztott állapotában kapcsolódik az összekötendő munkadarabokhoz. Jellegzetessége, hogy az összeforrasztandó anyagok olvadáspontjánál lényegesen alacsonyabb olvadáspontú forraszanyaggal diffúziós kötést hozunk létre. A diffúzió lényege, hogy az összeforrasztandó anyag és a forraszanyag atomjai kölcsönhatásba lépnek egymással, ez biztosítja az erős forrasztott kötést. A forraszanyag olvadási hőmérséklete alapján lágy és kemény forrasztási eljárást különböztetünk meg. Általában 450 fokig lágyforrasztásról beszélünk, míg a magasabb hőfokon történő forrasztást keményforrasztásnak nevezzük.

Ólommentes forrasztás

Egészen a közelmúltig a lágyforrasztás kedvelt forraszanyaga az ón-ólom ötvözet

volt. Az ROHS európai direktíva és az annak megfelelő 16/2004. KvVM. rendelet

szerint 2006 július 1-től bizonyos termékeket tilos ólomtartalommal forgalomba

hozni. Ezt a változást a szigorodó környezetvédelmi előírások indokolják. Az

ólom mindaddig nem jelent veszélyt az élővilágra, amíg elektronikai hulladék

formájában nem kerül a talajba. A környezetbe került elektronikai hulladékból

a talajvíz lassan kioldja az ólmot, és az a táplálékláncon keresztül a szervezetünkbe

kerül.

Egészen a közelmúltig a lágyforrasztás kedvelt forraszanyaga az ón-ólom ötvözet

volt. Az ROHS európai direktíva és az annak megfelelő 16/2004. KvVM. rendelet

szerint 2006 július 1-től bizonyos termékeket tilos ólomtartalommal forgalomba

hozni. Ezt a változást a szigorodó környezetvédelmi előírások indokolják. Az

ólom mindaddig nem jelent veszélyt az élővilágra, amíg elektronikai hulladék

formájában nem kerül a talajba. A környezetbe került elektronikai hulladékból

a talajvíz lassan kioldja az ólmot, és az a táplálékláncon keresztül a szervezetünkbe

kerül.

Az ólommentes forrasztást újabban nagy érdeklődés veszi körül. Korábban is

foglalkoztak már vele, ám mára már megkerülhetetlenné és égető fontosságúvá

vált, hogy foglalkozzunk a témával. Az ólom mérgező hatása évszázadok óta ismert

az egész világon. Az ólomfogyasztás százalékos eloszlását figyelve nem túl

szembetűnő az elektronikában ezen belül a forrasztás technikában használt ólom

mennyisége (kb. 0,5%). A legtöbb ólmot az elemek gyártása emészti fel (kb.

80%), de korántsem elhanyagolható az a tény, hogy ezeknek 100%-a újrahasznosítható,

és a szelektív hulladékgyűjtésnek köszönhetően körülbelül 60%-át újra is hasznosítják.

Ez a kis szám azonban megtévesztő, mert pontosan emiatt előszeretettel ürítik

az ólomhulladékot a folyókba, illetve temetik be földdel. Egyes kimutatások

szerint az álló- és folyóvizek ólomtartalma a megengedett határ több százszorosa.

Az ólommentes forrasztáshoz kapcsolódó nagy érdeklődés mellett a változtatásokkal

szemben az ellenző vélemények is előkerültek. Az ellenérvek két nagy csoportja:

a költség és a megbízhatósági aggályok, azaz az ár és a hagyomány. Mivel az

ólom az egyik legkevésbé drága anyag a földön, azt egy másik anyaggal helyettesíteni

az árak emelkedését okozza. Továbbá nem tekinthetünk el a kapcsolódó költségektől

sem, mint pl. az ólommentes ötvözetekkel való forrasztást végző személyek oktatási

költségei.

Az ólommentes forrasztáshoz kapcsolódó nagy érdeklődés mellett a változtatásokkal

szemben az ellenző vélemények is előkerültek. Az ellenérvek két nagy csoportja:

a költség és a megbízhatósági aggályok, azaz az ár és a hagyomány. Mivel az

ólom az egyik legkevésbé drága anyag a földön, azt egy másik anyaggal helyettesíteni

az árak emelkedését okozza. Továbbá nem tekinthetünk el a kapcsolódó költségektől

sem, mint pl. az ólommentes ötvözetekkel való forrasztást végző személyek oktatási

költségei.

A megbízhatóság szintén aggályokat vet fel az ólommentes forrasztás kérdésénél.

Habár az ólommentes ötvözetek bizonyították a több mint kielégítő tulajdonságaikat,

a mérnökökben kifejlődött egy bizonyos kényelmi tényező az ón-ólom iránt az

elmúlt évtizedek alatt, mellyel nehéz versenyre kelni. Mivel az ólommentes

ötvözetek olvadáspontja magasabb, mint az ólom ötvözeteké ezért nyilvánvaló,

hogy a forrasztási hőmérsékletnek is növekednie kell. Ez a hőmérsékletnövekedés

azonban nem lehet túlzott mértékű, hiszen a hőre érzékeny alkatrészek, mint

például a nyáklapok forrasztása sokkal kockázatosabb lenne. A forrasztási hőmérséklet

növekedésével a pákahegy precízebb hőfokszabályozására van szükség. A forrasztóállomás

által leadott hőteljesítmény, illetve a pákahegy hőteljesítményének különbsége

10%-nál kevesebb kell legyen. Elég csak arra gondolni, hogy ha egy 400°C-os

névleges teljesítményre képes forrasztóállomás esetében ez az ingadozás 40°C-ot

jelent.

Az ólommentes forrasztás eszközei

Néhány cég már régóta kutatásokat folytat a témában és már teljesen átállt

az ólommentes forrasztásra is alkalmas berendezések gyártására. Például az

előbb említett százalékláb a JBC termékeinél 1% alatt van a Metcal termékeinél

ez kb. 3%. Akik már ólommentes forrasszal dolgoznak, tapasztalták, akik még

nem, bizonyára hallottak róla, hogy ólommentes forraszhuzal használata mellett

a pákacsúcsok kétszer-háromszor gyorsabban mennek tönkre, mint azelőtt. Ennek

oka részben a magasabb üzemi hőmérséklet, részben a magas óntartalmú forraszömledék,

amely erősen igénybe veszi a pákacsúcs bevonatát. A pákacsúcsok munkafelületét

kopásálló vasbevonat védi. A használat során azonban a pákacsúcs munkafelületén

óhatatlanul keletkeznek kisebb, felületi sérülések, amelyek idővel egyre mélyülnek.

Ha a vasbevonat átlyukad, a magas óntartalmú forrasz igen rövid idő alatt hatalmas

üreget old ki a pákacsúcs réz testéből, amely így használatra alkalmatlanná

válik.

Néhány cég már régóta kutatásokat folytat a témában és már teljesen átállt

az ólommentes forrasztásra is alkalmas berendezések gyártására. Például az

előbb említett százalékláb a JBC termékeinél 1% alatt van a Metcal termékeinél

ez kb. 3%. Akik már ólommentes forrasszal dolgoznak, tapasztalták, akik még

nem, bizonyára hallottak róla, hogy ólommentes forraszhuzal használata mellett

a pákacsúcsok kétszer-háromszor gyorsabban mennek tönkre, mint azelőtt. Ennek

oka részben a magasabb üzemi hőmérséklet, részben a magas óntartalmú forraszömledék,

amely erősen igénybe veszi a pákacsúcs bevonatát. A pákacsúcsok munkafelületét

kopásálló vasbevonat védi. A használat során azonban a pákacsúcs munkafelületén

óhatatlanul keletkeznek kisebb, felületi sérülések, amelyek idővel egyre mélyülnek.

Ha a vasbevonat átlyukad, a magas óntartalmú forrasz igen rövid idő alatt hatalmas

üreget old ki a pákacsúcs réz testéből, amely így használatra alkalmatlanná

válik.

Az ERSA különleges, automatikus ellenőrző berendezést fejlesztett ki a pákacsúcsok

élettartamának vizsgálatára. A vizsgált csúccsal felszerelt páka ónozott rézhuzalra

készít forrasztási csomópontokat gyantás forraszhuzal segítségével. A berendezés

megadott időnként megméri egy referenciaponton a pákacsúccsal megvalósítható

felmelegítési sebességet.

A pákacsúcs tönkremenetelekor a hőátadás jelentősen romlik, a felmelegítéshez

szükséges idő megnő. Természetesen a pákacsúcsok élettartama a gyakorlatban

számos tényezőtől függ. Minél hegyesebb a pákacsúcs, annál gyorsabban megy

tönkre. A gyengébb hőátadás miatt magasabb hőmérsékleten kell dolgozni. A hegyes

felületen a galvanizált réteg könnyen elvékonyodik. Csak akkor dolgozzunk vékony,

hegyes csúccsal, ha az elkerülhetetlen! Ugyancsak befolyásolja az élettartamot

az alkalmazott folyasztószer agresszivitása, a forrasztott felületek kialakítása,

a pákát használó dolgozó munkamódszere.

Milyen pákát használjunk

Forrasztópáka vásárlásánál

érdemes végiggondolni, hogy milyen célra fogjuk majd használni az eszközt.

Egy-két ezer forintért már kaphatók olyan elektromos pákák melyek nem

tartalmaznak hőmérsékletszabályozó egységet. Ezek az egyszerűbb típusok

alkalmi és nem túl finom javításokra alkalmasak. Ilyen fontos feladat

például ha egy sodort rézvezeték végét szeretnénk bevonni ónnal. (Ennek

egyébként több előnye is van; egyrészt megkönnyíti a későbbi forrasztást,

nem engedi kirojtosodni a kábel végét, javítja az áramvezetést és a megkönnyíti

a bekötés, valamint véd az oxidáció ellen is.)

Forrasztópáka vásárlásánál

érdemes végiggondolni, hogy milyen célra fogjuk majd használni az eszközt.

Egy-két ezer forintért már kaphatók olyan elektromos pákák melyek nem

tartalmaznak hőmérsékletszabályozó egységet. Ezek az egyszerűbb típusok

alkalmi és nem túl finom javításokra alkalmasak. Ilyen fontos feladat

például ha egy sodort rézvezeték végét szeretnénk bevonni ónnal. (Ennek

egyébként több előnye is van; egyrészt megkönnyíti a későbbi forrasztást,

nem engedi kirojtosodni a kábel végét, javítja az áramvezetést és a megkönnyíti

a bekötés, valamint véd az oxidáció ellen is.)

Szintén a nem túl finom, időszakos munkákhoz ajánlható a jól ismert gyorspáka.

Ennek az eszköznek a lelke egy meghajlított, rendszerint réz huzal, melyen

egy transzformátor szekunder köreként áram folyik keresztül, ezáltal

felmelegszik, és képes megolvasztani a forraszanyagot. Hátránya, hogy

a páka általában pontos munkákhoz nehezen használható, hőmérséklete állandóan

változó (a bekapcsolás pillanatától folyamatosan melegszik a maximumig),

és a forraszanyag óntartalma gyorsan reakcióba lép a rézzel, így gyakran

kell azt cserélni. (A nem réz anyagú forrasztócsúcsok viszont sokkal

tovább bírják.) E hátrányokkal szemben viszont a pákahegy könnyen cserélhető,

a különböző huzalátmérőkhöz különböző maximális hőmérséklet és elektromos

teljesítmény tartozik, sőt a forrasztó huzal helyett speciális feltétek

(vezeték csupaszító, műanyag hegesztő, műanyag vágó stb.) is felszerelhetők.

Általános célokra tehát nagyon hasznos lehet egy ilyen páka.

Ha igényesebb feladatokra is alkalmas forrasztópákát keresünk, akkor

érdemes olyat választani, ami képes egy beállított hőmérsékletet tartani.

Ilyen eszközöket árulnak a neves gyártók (Weller, JBC stb.). Az új, ólommentes

forrasztásra is alkalmas állomások a névlegeshez képest akár 3%-on belül

is tarthatják a hőmérséklet-ingadozást. Hőre érzékeny elektronikai alkatrészeket

(tranzisztorok, diódák stb.) csak szabályozott hőmérsékletű pákával szabad

forrasztani, a szükséges legalacsonyabb hőfokon és a lehető legrövidebb

ideig melegítve.

Ha igényesebb feladatokra is alkalmas forrasztópákát keresünk, akkor

érdemes olyat választani, ami képes egy beállított hőmérsékletet tartani.

Ilyen eszközöket árulnak a neves gyártók (Weller, JBC stb.). Az új, ólommentes

forrasztásra is alkalmas állomások a névlegeshez képest akár 3%-on belül

is tarthatják a hőmérséklet-ingadozást. Hőre érzékeny elektronikai alkatrészeket

(tranzisztorok, diódák stb.) csak szabályozott hőmérsékletű pákával szabad

forrasztani, a szükséges legalacsonyabb hőfokon és a lehető legrövidebb

ideig melegítve.

A forrasztópáka kiválasztásánál fontos paraméter a teljesítmény. Nagyobb

teljesítményű pákával olyan helyen is forraszthatunk, ahol nagy a hőelvonás

(pl. nagy fémfelület), viszont elektronikai célokra éppen a kisebb teljesítményű,

hegyes vagy kúpos heggyel rendelkező páka a célszerű. Nagyon jó hővezetésű

és nagy tömegű (vagy felületű) anyagok forrasztásához léteznek gázos

forrasztópákák is, különböző fejkialakításokkal. Elektronikai alkatrészek

forrasztásánál fontos szempont, hogy ne jöhessen létre sztatikus feltöltődés,

vagy ahogy a külföldi gyártók jelölik: ESD (Electostatic discharge).

Az ESD ártalmatlannak tűnik, azonban nagyon komoly károsodást okozhat

az elektronikai alkatrészekben, ezáltal meghibásodást a berendezésekben.

Ez a gyártás során magas számú selejt képződéséhez vezet. A megoldás

a feltöltődés elkerülése érdekében az lehet, hogy olyan anyagokat használunk,

amelyek elvezetik a feltöltődés okozta elektromosságot. Erre a célra

találták ki a vezető anyagból készült munkafelületet és karpántot is.

Kaphatóak olyan forrasztópákák is, melyek védettek a feltöltődés ellen.

.jpg)

A forrasztást a műszaki élet számos területén használják, barkács- és profi

célokra egyaránt. Az idők során az eljárás eszközei és segédanyagai is változnak,

fejlődnek. A legutóbbi változás a forraszanyagokat érintette, melyből mostantól

száműzték a környezetszennyező ólmot.

A forrasztást a műszaki élet számos területén használják, barkács- és profi

célokra egyaránt. Az idők során az eljárás eszközei és segédanyagai is változnak,

fejlődnek. A legutóbbi változás a forraszanyagokat érintette, melyből mostantól

száműzték a környezetszennyező ólmot. Cikk elejére

Cikk elejére