Szilárd fémes kötések

A forrasztásnak két fajtája ismeretes: a lágy- és a keményforrasztás. A különbséget a két forrasztási folyamatnál a kötéshez szükséges forraszanyagok, és ezek olvadáspontja közötti különbség adja. A lágyforrasztásnál a forraszanyagok 450 fok alatti olvadó fémötvözetek, míg a keményforrasztáshoz 450 foknál magasabb hőmérsékleten olvadó forraszanyagokat használnak. Az ilyen kötések a lágyforrasztásnál sokkal szilárdabbak, ám komolyabb eszközhátteret igényelnek, ami alkalmas a magasabb hőmérséklet biztosítására, és ez be is határolja az alkalmazását.

A keményforraszok általában vörösréz, ezüst és cink ötvözeteiből (ezüstforrasz), illetve vörösréz és cink ötvözetekből (rézforrasz) készülnek. Mindkettő huzal vagy szalag formájában szerezhető be, amelyet folyasztószerbe mártva kell az előre felhevített munkadarabhoz illeszteni. Leggyakrabban folyasztószerként bóraxot használnak por alakban vagy vízzel készült kenőcs formájában.

A forraszok összetétele miatt a kötés minősége, illetve tartóssága magasabb lesz. A magasabb olvadási ponttal rendelkező fémekhez azonban alapvetően magasabb olvadáspont szükséges, amivel megfelelő kötéserősség érhető el. A keményforrasztást általában az ékszergyártásban és igénybevett kötések kialakításához használják a leggyakrabban, de más területen is egyre jobban terjed ez a technológia.

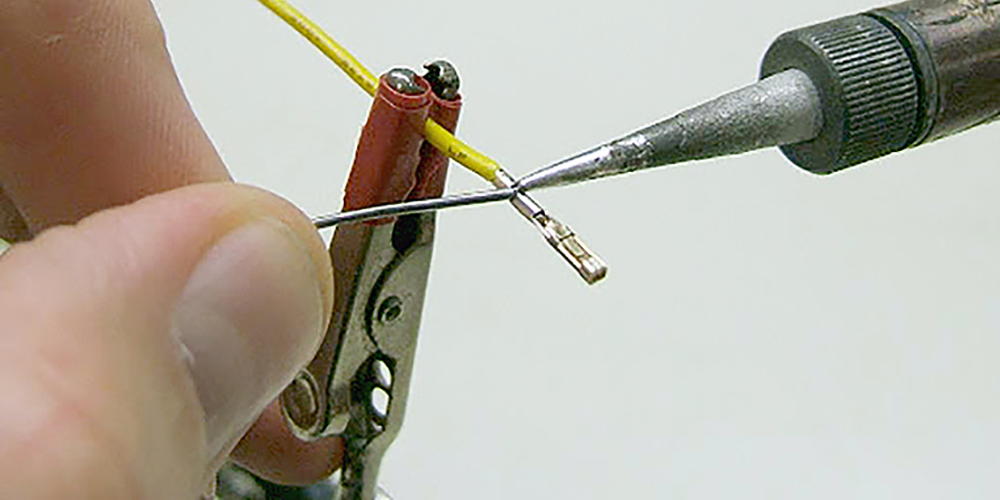

A lágyforrasztáskor általában forrasztó ónt használnak forraszanyagként és elegendő hozzá egy egyszerű forrasztópáka. Olyan esetekben használják széleskörűen ezt a technológiát, amikor vezetőképes kapcsolatra igen, de erős kötésre nincs szükség.

A lágyforrasztásnak is két típusa van az alkalmazott eszközök szerint: a pákaforrasztás és lángforrasztás. Lényeges ezek megkülönböztetése, mivel a kötés létesítése alapján jelentős különbség van közöttük.

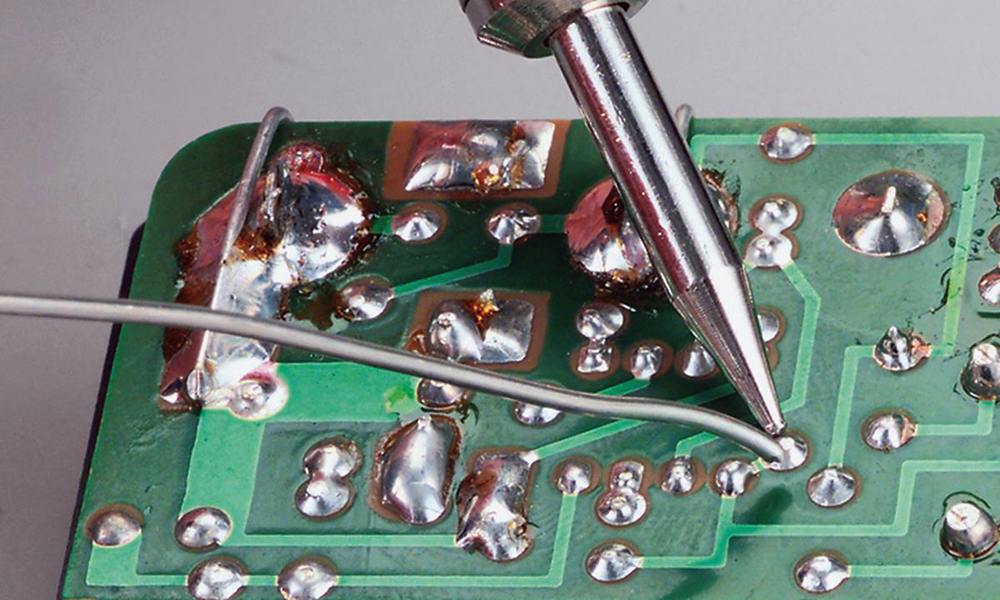

Pákaforrasztásnál a forrasztóanyagot a megfelelő hőfokra melegített forrasztópákával viszik a forrasztás helyére, míg lángforrasztáskor a forrasztás felületét és a forraszanyagot közvetlen lánggal melegítik, amíg a forraszanyag meg nem olvad, és a felületek közé nem folyik.

Az alkalmazott forraszanyag a kötőelem, amely mindig két-három fő fémből és adalékanyagokból áll. Kismértékben különböző mikro-ötvözet összetevőket is tartalmaz, amelyek gyakran jelentősen befolyásolják a forraszanyag jellemzőit.

Hosszú ideig az ón/ólom (SnPb) alapú forrasztóanyagok voltak a legelterjedtebbek, leggyakrabban 60:40, vagy 63:37 arányban. A lágyforrasztás fontos anyaga maga a lágyforrasz anyag. Ha nem megfelelő anyaggal dolgozunk, akkor lehet, hogy nem is sikerül a művelet. Nagyon fontos, hogy a forraszanyag tiszta legyen, ne kerüljön rá fémes anyag, és alacsonyabb legyen az olvadáspontja, mint az alapanyagnak. Általában két féle forraszanyagot különböztetünk meg: a lágy- és a keményforraszt. A lágyforraszokhoz tartozik az ón, bizmut, kadmium, cink és ezek ötvözetei. Keményforraszokhoz soroljuk az ezüstöt, aranyat, rezet és ezek ötvözeteit. Ezek a legelterjedtebb forraszanyagok.

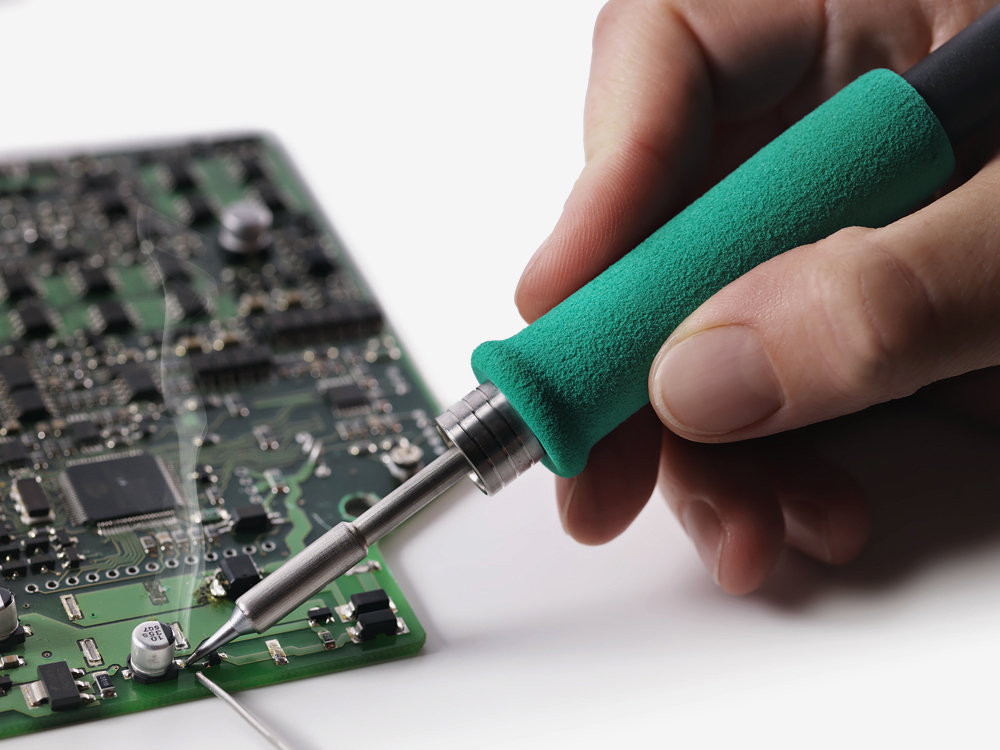

Ezeknek a lágy forraszanyagoknak a megolvasztására valók a különféle teljesítményű és adottságú elektromos forrasztópákák. Van, amelyik állandó hőfokot biztosít a forrasztást végző hegynek, igényesebb változatuk azonban ún. forrasztóállomások tartozéka, és rendszerint a hőfokuk is beállítható. Ez utóbbiak univerzálisan használhatók minden lágyforrasz anyaghoz. Ez az eszköz kell az összeforrasztandó anyagok felmelegítéséhez is, amelyeknek a forraszanyagnál legalább 50 fokkal magasabb olvadáspontúaknak kell lenniük.

A pákahegyek kialakítása is fontos, mivel az alakjuk befolyásolja a forrasztás helyének minél rövidebb ideig tartó felmelegítését. Ez különösen a forrasztóállomások pákáin használható ki, mivel ezek csereszabatosak, és a forrasztáshoz legmegfelelőbbre cserélhetők. Az ún. pisztoly- vagy pillanatforrasztó-pákák inkább elektronikai forrasztásokhoz használatosak, és ezekre is több féle kialakítású hegy szerelhető fel. Ám nagyobb felületű forrasztásokra ezek a pákák nem alkalmasak, mivel korlátozott teljesítményük ezt nem teszi lehetővé.

A gázforrasztó viszont olyan munkáknál előnyös, ahol nincs elektromos csatlakozásra lehetőség, és jelentős felületet kell felhevíteni a forraszanyag megolvasztásához. Ezeket főként csőszerelési munkáknál szokás használni.

A fémfelületek érdessége elősegíti a forrasz tapadását és megfolyását a fémek között. Ez közepes, 320 és 600-as finomságú csiszolással érhető el. Ez a mechanikai tisztítás. A csiszolt felületek előnyösebbek a polírozottaknál, mert jobb tapadást biztosítanak a forraszanyag terülésekor. A csiszolt felületek forrasztáskor további nedvesítést igényelnek.

Az anyagok összeforraszthatósága jelentősen függ a felületek tisztaságától, oxidmentességétől. A nemesfémek könnyen forraszthatók, mert a felületi oxidrétegük könnyen eltávolítható. Más színes fémeknél viszont a csiszoláson kívül szükségesek a különböző folyasztószerek használata a gyorsan kialakuló oxidréteg eltávolításához, és egyben a forraszanyag jó terüléséhez. Ezeknek számos fajtája létezik, paszta-, zsír, olaj és forrasztóvíz is használható a forrasztandó felületek nedvesítésére.

A szerek alkalmazása előtt mindig figyelembe kell venni ezek jellegzetességeit. Kiválasztásuknál alapvető követelmény, hogy a forrasztás hőmérsékletén gátolja meg a felületek oxidációját, és lehetőleg ne hagyjon hátra korróziót okozó réteget. A vegyileg agresszív anyagú folyasztószerek maradékát ezért a művelet után mindig semlegesíteni kell, vagy le kell mosni. Ezzel elkerülhető a forrasztás erodálódása. A folyasztószerek azonban 1-3,5%-ban megtalálhatók a forrasztóhuzalokban is, ezek használatakor szükségtelen más folyasztószert használni, feltéve hogy az alapfelületek mechanikusan letisztítottak.

Forrasztáskor elvileg elég, ha a forrasztóhegy eléri az előre beállított hőmérsékletet. Ugyanakkor a páka fűtőeleméről a csúcsra való hőátadásnak a lehető legjobbnak kell lennie. A forrasztóhegyre és aztán a kötésre átadott hő folyamatos biztosítása a művelet igazi vízválasztója. Ez a megfelelő teljesítményű pákával érhető el. A jó hővezetést mindig a felület nagyságához igazodva, és a forraszanyag jó kiválasztásával lehet biztosítani. A kiválasztott forrasztóhegynek olyan méretűnek kell lennie, mint a forrasztandó kötés, azaz nagyobbnak kell lennie az adott kötési felületnél. Minél jobb a hőátadás a forrasztóhegyre, annál kisebb hőmérsékletet szükséges a forrasztáshoz. A legjobb hővezető tulajdonsága a rövid és vastag forrasztóhegyeknek van. A forrasztócsúcs hegye természetesen vékony is lehet, amellyel apró elektronikai forrasztások oldhatók meg.

Az azonos méretű forrasztott kötéseknek eltérő hőigényük is lehet. Általában a nagy rézfelülettel rendelkező kötéseknél lehet ilyesmit tapasztalni. Ilyen forrasztásoknál a vékony hegy nem ad le elég hőt. Ám ilyenkor nem célszerű huzamosabb ideig 380-400 fokos hőmérsékletet használni, mert ezen a hőmérsékleten a forrasztóhegy gyorsan oxidálódik, gyakori tisztítást igényel, és ezen túlmenően gyorsan tönkre is megy. Ezzel szemben a vastagabb és rövidebb csúcs, valamint a jó hőátadás a fűtőtesttől a csúcsig lehetővé teszi a 330-360 °C-os, vagy még ennél is alacsonyabb hőmérséklet alkalmazását a kötéseknél. Így a hegy és a fűtőtest élettartama is hosszabb marad.

A hegyet időnként tisztítani is kell. Mindig óvatosan, fémgyapot, vagy enyhén nedvesített szivacsot használva távolítható el a szennyező anyagmaradék. A tiszta forrasztóhegy a hőátadás miatt is fontos, mivel a szennyezett csúcs csupán kis felületén tapad meg a forraszanyag, és így kisebb lesz a kötésnek hőt átadó felülete, ami a forraszanyag olvadását is károsan befolyásolja.

A kevésbé tapasztaltak jó, ha tudják, hogy a javasolt forrasztási időtartam kis felületek esetén kb. 1,5-3 másodperc. Ha a művelet hosszabb ideig tart, ezt általában az alacsony hőmérséklet, vagy a kötéshez nem megfelelő kialakítású pákahegy okozhatja. A nagyobb felületű, vagy folyamatos forrasztási varrat kialakításához természetesen hosszabb időre van szükség.

A jó forrasztási varratok elkészítésének záloga, hogy biztosan az ideális összetételű forraszanyagot használjuk, az ahhoz megfelelő folyasztószerrel biztosítva a felületek kellő oxidmentesítő nedvesítését. A művelet előtt többnyire szükséges a mechanikus felülettisztítás. Ha lehetséges, mindig megfelelő kialakítású pákaheggyel dolgozzunk. Ha ez nem igazán megvalósítható, akkor ezt ne próbáljuk magasabb forrasztási hőmérséklettel ellensúlyozni. Végül pedig a pákahegyet forrasztás előtt mindig tisztítsuk meg, ezzel is biztosítva a forraszanyag jó megolvasztását. Ha nem sikerül egy forrasztási művelet, akkor lépésről-lépésre haladva alaposabban ismételjük meg a műveletsort, amivel valószínűleg megszüntethető a hiba oka.

.jpg)

Cikk elejére

Cikk elejére