Ragasztott kötési módok

A ragasztással összeerősíteni kívánt anyagokat két módon illeszthetjük össze: homlok- és átlapolt kötésekkel. A homlokkötések esetében a ragasztott kötés feszültségelosztása elvileg megegyezik a csatlakozó keresztmetszetek feszültségeloszlásával, ezért úgy viselkedik, mintha a szerkezet egy darabból készült volna. Ez azonban csak csavaró igénybevétel esetén közelíti meg a valóságot, húzás-nyomás és hajlítás esetén a kötés feszültségeloszlása a szomszédos anyagrészekhez képest eltorzul, ezért a ragasztóréteg sarokpontjaiban ébrednek feszültségcsúcsok. E módszerrel többnyire csak kis igénybevételű, lehetőleg nagyobb homlokfelületű darabokat szokás összeragasztani. A ragasztandó szerkezeti elemek szilárdságával azonos erősségű kötést ugyanis csak akkor lehetne ily módon készíteni, ha ragasztó szakítószilárdsága háromszor akkora lenne, mint az összeragasztandó elemeké. Ezért a homlokkötések a szerkezeteknek mindenképpen gyenge pontjai.

A ragasztással összeerősíteni kívánt anyagokat két módon illeszthetjük össze: homlok- és átlapolt kötésekkel. A homlokkötések esetében a ragasztott kötés feszültségelosztása elvileg megegyezik a csatlakozó keresztmetszetek feszültségeloszlásával, ezért úgy viselkedik, mintha a szerkezet egy darabból készült volna. Ez azonban csak csavaró igénybevétel esetén közelíti meg a valóságot, húzás-nyomás és hajlítás esetén a kötés feszültségeloszlása a szomszédos anyagrészekhez képest eltorzul, ezért a ragasztóréteg sarokpontjaiban ébrednek feszültségcsúcsok. E módszerrel többnyire csak kis igénybevételű, lehetőleg nagyobb homlokfelületű darabokat szokás összeragasztani. A ragasztandó szerkezeti elemek szilárdságával azonos erősségű kötést ugyanis csak akkor lehetne ily módon készíteni, ha ragasztó szakítószilárdsága háromszor akkora lenne, mint az összeragasztandó elemeké. Ezért a homlokkötések a szerkezeteknek mindenképpen gyenge pontjai.

Átlapolt kötéseknél a lapoltan összeragasztott munkadarabokban működő húzóerőt a ragasztótérben ébredő csúsztatófeszültség adja át az egyik darabról a másikra. Az átlapolt alkatrészeket terhelő erő az átlapolás hossza mentén folyamatosan adódik át a másik darabra. Ezzel együtt fajlagos nyúlása is változik, mégpedig az átlapolt darab terheletlen széle alatt a legnagyobb. Ez tehát azt jelenti, hogy a csúsztatófeszültség nem egyenletesen oszlik el, a széleken nagyobb.

Az egyszeresen lapolt kötések a legegyszerűbbek, teherbírásuk az átlapolási szélességüktől függ, ám ennek hosszával arányosan növelhető. Hátrányuk a járulékos hajlítónyomaték, amely a ragasztóréteget igyekszik a darabok felületéről lefejteni. Ezt azonban egyszerű szerkezeti változtatásokkal el lehet kerülni. Például kétszeres átlapolással, a kétszeri, illetve egyszeri hevederes kötéssel, továbbá a leélezett, átlapolt kötés alkalmazásával. A két- illetve egyoldali hevederes kötéseknél azonban hátrányt jelent a munkadarabok síkjából egy vagy kétoldalukon kiemelkedő heveder, míg a leélezettek kialakítása nehézkes feladat.

Ezeken kívül számos szerkezeti kötésmód is lehetséges, amelyek mindenkor az összeragasztandó anyagokhoz igazodnak. Ilyen például a faanyagok főként hosszirányú toldásainál alkalmazott megoldás, mely növeli a ragasztási felületet és elősegíti a rögzítést, vagy a lemezeknél használatos ráhajlított, vagy kettős-peremezésű módszer.

A ragasztók csoportosítása

A ragasztók csoportosítása

A különféle kötésekhez használatos ragasztók fizikai tulajdonságaik alapján háromfélék lehetnek:

1. Folyékony ragasztók, amelyek monomerek, oldatok és diszperziók.

A ragasztóoldatok nevezhetők ragasztólakkoknak is, ezek az oldószer elpárolgása után alkotják a ragasztóréteget. Oldószerük lehet víz és szerves anyag is. A kötésben a diszperz közeg részecskéinek kiválása hozza létre magát a ragasztóréteget. A kontakt ragasztóknál a nyitott idő alatt párolog el a diszpergáló közeg, így alakul ki a homogén ragasztóréteg.

2. A szilárd ragasztók szobahőmérsékleten amorf szerkezetű, túlhűtött folyadékoknak tekinthetők, és a csoport legtöbb tagjára az jellemző, hogy megolvasztva, majd újra megdermedve létesítenek szilárd kapcsolatot az összeerősített anyagok között.

3. A ragasztópaszták nagy mennyiségű különleges töltőanyag tartalmú, nagy viszkozitású ragasztók, sűrű, gittszerű anyagok.

Kötési módjuk alapján a ragasztóanyagok két csoportba sorolhatók:

1. Kémiai reakció nélkül kötő ragasztók, amelyek közül tulajdonképpen az ún. hidegkötők végeredményben nem kötnek, csak nedvesítenek, így létesítenek az anyagok között tartósan tapadó ragasztóréteget. Ezek másik csoportjába tartozók az oldó- vagy diszpergálószer elpárolgásával ragasztanak, továbbá a vízfelvétel hatására kikeményedő gittek is ezek közé sorolhatók. Ezek a ragasztók természetesen magasabb hőmérsékleten is kellő szilárdságú kötést biztosítanak, de általában szobahőmérsékleten szokásos a használatuk. A melegen kötő ragasztók szobahőmérsékleten nem tapadnak, felhordásukhoz e ragasztókat előbb fel kell olvasztani, és csak ezt követően lehet a ragasztandó felületekre kenni. A kötés létrehozásához általában szorítóerő is kell, és a ragasztóhatást a megdermedő ragasztóanyag adja. Ilyenek, pl. a gyanták és a lineáris polimerek.  2. A kémiai reakcióval kötő ragasztók reakciójuk jellege szerint kétfélék lehetnek:

2. A kémiai reakcióval kötő ragasztók reakciójuk jellege szerint kétfélék lehetnek:

a) A polimerizációs ragasztóknál az alkotóegységek folyamatos összeadódásával alakul ki az új, kötést képező anyag. A reakció megindításához katalizátor és megfelelő hőmérséklet szükséges. A katalizátort, illetve a másik alkotót a ragasztás készítésekor kell az alapanyaghoz keverni. Ez alól kivételek az egykomponensű ragasztók, amelyeknél a polimerizációt csak el kell indítani, pl. hevítéssel vagy a levegő kizárásával. Kötésük közben a térfogatuk nem csökken számottevően.

b) A polikondenzációs ragasztókra jellemző, hogy kötésük melléktermék leadása mellett történik. A reakció körülményeitől függően a ragasztott kötés minősége igen változó lehet. Mivel a ragasztó anyaga kötés közben erősen zsugorodik, az adhéziós erők nagyon lecsökkennek, ezért kötés közben megfelelő szorítónyomást kell alkalmazni.

Különféle szerkezeti anyagok ragasztási technológiái

Faanyagok ragasztása

A hagyományos fának és az utóbbi évtizedeken jelentősen korszerűsített változatainak a ragasztásához igen sokféle ragasztót használhatunk. Ezek sorában a hagyományosnak mondható glutinenyvek közül a bőrenyvek és a csontenyvek keverékeiből készülnek a legáltalánosabb faragasztók. Az enyvek többnyire szemcsés őrlemény vagy por formájában kerülnek forgalomba, színük a világossárgától a sötétbarnáig változó. Az őrlemény vagy por hideg vízben megduzzad, meleg vízben viszont megömlik és kolloid oldatot képez. Ezen oldatok ragasztóképessége igen jó, a ragasztások viszont nem víz- és nedvességállóak, és a mikroorganizmusokkal szemben sem kellően ellenállóak. Faipari ragasztásokhoz általában a nagyobb viszkozitású bőrenyvek a megfelelőek, míg a csontenyvek alkalmazásakor a kisebb viszkozitású enyvoldatok is megfelelnek.

A hideg víznek többé-kevésbé ellenálló kötéseket képez a kazein hidegenyv. Ez a ragasztó savkazein, mészhidrát és különféle ásványi sók, továbbá petróleum meghatározott arányú keverékéből áll. Sárgásfehér színű, szemcsés por alakban kerül forgalomba, felhasználás előtt hideg vízzel keverjük enyvvé. A ragasztás ideje alatt a darabokat szorítópréssel kell összefogni. A ragasztóréteg szilárdsági tulajdonsága elsősorban az enyvporban levő savkazein mennyiségétől függ, a vízállóságát a mészhidrátok és a különféle ásványi sók erősen befolyásolják.

Kiváló ragasztóképességűek a karbamid-formaldehid alapú műanyagragasztók. A kötések vízállók, de az ilyen ragasztások meleg és forró víz, vagy hosszabb ideig tartó nedves meleg levegő hatására meggyengülnek. A ragasztó nagymértékben fugaérzékeny, és ha a ragasztóréteg 0,1-0,2 mm-nél vastagabb, rövid időn belül összerepedezik, elveszti a szilárdságát. Ezt a 20-25 % rozsliszt adalékkal lehet csökkenteni. A műgyanta kémiai reakcióval keményedik, katalizátorként általában ammónium-kloridot szokás használni. Melaminnal történő módosítással a ragasztás melegvíz-állósága növelhető, dician-diaminnal pedig a kötésidőt lehet csökkenteni.

A diszperziós ragasztók közül faipari célokra elsősorban a poli(vinil-acetát) alapúak a megfelelőek. A ragasztó diszperz rendszerében levő elemi részecskék egymáshoz kapcsolódása miatt jön létre a kötés, a ragasztóban levő víz pedig részben elpárolog, részben pedig a faanyagba szívódik fel. A ragasztóréteg kikeményedése tehát csupán fizikai folyamat. Használatuk főleg akkor előnyös, ha kis felületű részeket kell megbízhatóan összeragasztanunk.

A polikloroprén alapú ragasztókat gyors kötésidejük miatt pillanatragasztóknak is nevezik. Ragasztórétegük igen rugalmas és vízálló. Ezek kontaktragasztók, és használatuk során az összeragasztandó felületek nyomás hatására ragadnak össze. Főként fa és műanyaghabok ragasztására használatosak.

A ragasztóanyagok előkészítése

Az előzőkben ismertetett ragasztók közül csak a glutin- és hidegenyveket, valamint a karbamid-formaldehid ragasztókat kell előkészíteni a munkához. A glutin-enyveket előbb hideg vízben kell egy-másfél órán át áztatni, míg a porenyveket áztatás nélkül másfél súlyrésznyi meleg vízzel kell összekeverni.

Az előzőkben ismertetett ragasztók közül csak a glutin- és hidegenyveket, valamint a karbamid-formaldehid ragasztókat kell előkészíteni a munkához. A glutin-enyveket előbb hideg vízben kell egy-másfél órán át áztatni, míg a porenyveket áztatás nélkül másfél súlyrésznyi meleg vízzel kell összekeverni.

Áztatás után a megduzzadt enyvről öntsük le a felesleges vizet, majd az anyagot kb. 60-80 fokos vízfürdőn ömlesszük meg, és ha már teljesen felolvadt, ragasztásra alkalmas.

A kazein hidegenyvek elkészítését a gyártók a használati utasításban adják meg. Ennek hiányában viszont az alábbiak szerint készítsük elő a ragasztáshoz: 1 súlyrésznyi enyvporhoz keverjünk 0,7-0,8 súlyrész vizet, majd amikor sűrűsödni kezd, töltsünk hozzá még egy keveset. Az enyvet addig keverjük, míg a szemcsék teljesen feloldódnak. Közben az anyag besűrűsödését víz hozzáadásával akadályozzuk meg. Az enyvet teljes feloldódás után rövid ideig hagyjuk állni, és csak ezt követően használjuk fel.

A karmbamid-formaldehid ragasztókat is a gyári előírások alapján készítsük elő a ragasztáshoz, ennek hiányában a műgyantához keverjünk nyújtóanyagként rozslisztet, majd vízzel együtt úgy keverjük össze, hogy a ragasztó szárazanyagtartalma 60-62 % legyen. A keverésnél ügyeljünk arra, hogy a ragasztó teljesen homogén legyen. Az előírt mennyiségű katalizátort csak közvetlenül a felhasználás előtt keverjük a ragasztóhoz.

A faanyagok előkészítése

Az összeragasztandó felületeket a ragasztáshoz elő kell készíteni. Mivel a faanyagok nedvességtartalma befolyásolja a kötés szilárdságát és kötésidejét is, esetenként az anyagokat ragasztás előtt szárítani is kell. A ragasztáskor ugyanis csak a 8-15 %-os nedvességtartalmú faanyagoknál számíthatunk megfelelő minőségű kötésekre.

Az összeragasztandó felületeket a ragasztáshoz elő kell készíteni. Mivel a faanyagok nedvességtartalma befolyásolja a kötés szilárdságát és kötésidejét is, esetenként az anyagokat ragasztás előtt szárítani is kell. A ragasztáskor ugyanis csak a 8-15 %-os nedvességtartalmú faanyagoknál számíthatunk megfelelő minőségű kötésekre.

Ezen túlmenően az egymásra illeszkedő felületeket is ki kell alakítani. Puha anyagú fenyőfákat csak simára kell gyalulnunk, a kemény lombosfákat a gyalulás után még csiszolni is kell. Az esetleges anyagfolytonossági hibákat pedig még előbb célszerű kijavítani, tapasszal feltölteni.

A ragasztás műveletéhez a ragasztóanyagot a szükséges mennyiségben és egyenletesen kell portalanítás után felteríteni. Kézi kenéskor a glutin- és kazeinenyveket ecsettel vagy kefével, más ragasztókat fogazott spatulával, esetleg rovátkolt gumihengerrel célszerű az anyagok felületére felhordani. A ragasztóval bevont felületű darabokat pontos beillesztésük után szegekkel, csavaros szorítókkal, szorosra húzott rögzítőhevederekkel vagy sajtoló-szerszámmal rögzítsük, amíg a ragasztó megköt. Kazein hidegenyvek esetében 12-16, műanyag ragasztónál pedig 4-6 óra a kötési idő.

A ragasztott tárgyakat további megmunkálás előtt pihentetni kell. Közben a ragasztóanyag teljesen kikeményedik, a felvitelkor a fába jutott víz pedig elpárolog belőle. A pihentetés ideje függ az alkalmazott ragasztótól és a környezeti hőmérséklettől is. Glutin- és kazeinenyvekkel ragasztott tárgyaknál ez elég hosszú, kb. 12 nap, míg a műgyantaragasztóval hidegen furnérozott lapok pihentetési ideje csak 4-5 nap, melegen sajtolva pedig még ennél is rövidebb, kb. 3-4 óra. A fában a pihentetési idő alatt egyensúlyi állapot alakul ki, a nedvességtartalom-változás miatti feszültségek feloldódnak, így a vetemedésre is kevésbé lesznek hajlamosak a munkadarabok.

A különleges faipari ragasztások közé sorolhatók az olyan kötések, amelyek során a fa-fém, illetve fa-műanyag darabokat kell összeragasztani. Ezeket azonban csak különleges tulajdonságú ragasztókkal lehet megbízhatóan összeerősíteni.

Fémek ragasztása

A ragasztóknak viszonylag kis hányada alkalmas arra, hogy különféle fém alkatrészek között szilárd kötést hozzon létre. A ragasztott fémszerkezeti kötések azonban egyre inkább tért hódítanak, főként ipari alkalmazásuk bővül rohamosan.

A fémek felületkezelésének műveletei

Mivel a fémek esetében a ragasztandó felületeket az egyéb anyagokhoz viszonyítva gondosabban kell előkészíteni, az előkészítés különböző egymást követő munkafázisokat jelent. Előbb a durva szennyeződéseket, port, festéket stb. kell eltávolítani. Erre a gépiparban bevált módszerek a legalkalmasabbak. A felülettisztítást az első durva zsírtalanítás követi, amelynek során szerves oldószerekkel vagy alkáli fürdőben kefével, ronggyal, folyadéksugárral távolíthatjuk el a zsírréteget. Ezt egy második, az előzőnél finomabb zsírtalanítás követi. A szennyeződések jellege alapján a következő oldószereket célszerű használni: triklór-etilén, perklór-etilén, aceton, szén-tetraklorid, metil- vagy etilalkohol, benzol, benzin, freon, dioxán, petróleum, éter.

A zsírtalanítás lúgos (alkális) fürdőkben is elvégezhető. A felületkészítési folyamat következő fázisa a felületek mechanikai előkezelése. A leggyakoribb módja a csiszolás és a szemcseszórás. A forgácsolással előkezelt felület adja a legjobb szilárdságú ragasztott kötést. Szilárdságát tekintve ez nemcsak az előkezelés módjától, hanem a felületi érdességtől is függ. Az acélkefékkel, fémgyapottal kezelt felületek a kötés szempontjából közel sem adnak az előbb említetthez hasonló minőségű felületeket.

A ragasztástechnikailag megfelelő csiszoláshoz kb. 20-as szemcsenagyságú csiszolóvásznat használjunk. Általában 10-20 csiszolóhúzás elegendő, ha a csiszolás iránya - így a kapilláris árkoké is - a későbbi igénybevétellel 45 fokos szöget zár be.

A ragasztóanyagok előkészítése

A folyékony két- vagy többkomponensű ragasztók egyes alkotóinak kimérése és keverése közben követhető el a legtöbb olyan hiba, amely lényegesen megváltoztatja a kikeményedést, a ragasztás szilárdságát és a kötés egyéb tulajdonságát. Ezért a ragasztók alkotóit pontos laboratóriumi mérleggel, polietilénből vagy más poliolefinből készült edényekbe tiszta fémkanállal mérjük ki. Célszerű minden komponenshez külön kanalat használni. Ha a folyékony térhálósítóból csak keveset kell hozzájuk adagolni, használjunk tiszta, üvegből készült szemcseppentőt. Ha a komponensekből közel azonos mennyiség szükséges, tiszta edényekkel egyszerűbb a térfogatarányok kimérése, mint mérlegen. A kimért alkotók több napi tárolása környezetszennyező hatásuk miatt nem ajánlatos.

A folyékony két- vagy többkomponensű ragasztók egyes alkotóinak kimérése és keverése közben követhető el a legtöbb olyan hiba, amely lényegesen megváltoztatja a kikeményedést, a ragasztás szilárdságát és a kötés egyéb tulajdonságát. Ezért a ragasztók alkotóit pontos laboratóriumi mérleggel, polietilénből vagy más poliolefinből készült edényekbe tiszta fémkanállal mérjük ki. Célszerű minden komponenshez külön kanalat használni. Ha a folyékony térhálósítóból csak keveset kell hozzájuk adagolni, használjunk tiszta, üvegből készült szemcseppentőt. Ha a komponensekből közel azonos mennyiség szükséges, tiszta edényekkel egyszerűbb a térfogatarányok kimérése, mint mérlegen. A kimért alkotók több napi tárolása környezetszennyező hatásuk miatt nem ajánlatos.

A már kimért ragasztókomponenseket tiszta fémből, kemény poliolefinből készült keverőlappal alaposan keverjük össze. A keverés akkor megfelelő, ha a ragasztó teljesen homogén, a komponensek színe külön-külön már nem látható.

A ragasztószalagok, fóliák előkészítése a védőfóliák eltávolításán kívül más műveletet nem igényel, kivéve, ha azokat alakra kell vágni, ezt a műveletet ugyanis még a fólia eltávolítása előtt kell elvégezni.

Az oldószeres és diszperziós ragasztókat többnyire felkeveréssel készíthetjük elő ragasztáshoz, legfeljebb a rosszul záródó tárolóedényből elpárolgott oldószert vagy a diszpergáló folyadékot kell hozzátölteni keverés közben.

A ragasztók felkenése

A fémragasztási technológiában a legtöbb problémát a ragasztók felhordása okozza, különösen a folyékony ragasztók esetében. E művelethez a gazdaságos felhasználás miatt olyan szerszámok szükségesek, amelyek segítségével a kötőanyagok egyenletes vastagságban teríthetők fel. Egyedi esetekben, kis felületekre fémlapkával is felteríthető a ragasztóréteg. A bemártás csak korlátozottan alkalmas a ragasztók felvitelére, mert nem eredményez egyenletes rétegvastagságot. Sajtolt alaktesteket, különösen kisebbeket, tapadókoronggal vagy kézi pisztollyal megolvasztva lehet a felületre vinni. A rúd alakúra sajtolt ragasztóport vagy fröccsöntött olvadékragasztót a kézi pisztoly megolvasztja, és az a kinyomócsövön keresztül jut a ragasztandó felületre.

A munkadarabok rögzítése

A ragasztó felhordása után a munkadarabokat a kötésidő alatt, pontosabban a ragasztó térhálósodásának befejezéséig célszerű egymáshoz rögzíteni. A rögzítés módja a munkadarabok alakjától, méretétől és a térhálósítási technológiától függ. A rögzítések történhetnek mechanikus eszközökkel, pneumatikusan, vákuummal, mágnesekkel vagy külön e célra alkalmazott kötőelemes rögzítésekkel, pl. csavarokkal, szegecsekkel. Hidegalakítással formált lemezek esetében a munkadarabokon alkalmazhatók különféle, az alapanyagokból kialakított rögzítő behasítások, korcolások is.

Nagyobb ragasztott felületek rögzítése ideiglenes ragasztással is megoldható, e célra azonban többnyire csak a gyorsan kötő ragasztók alkalmasak. Esetenként megfelel a kontakt ragasztószalag is. Ez utóbbinál azonban feltétel, hogy az esetleg egymással érintkező ragasztók egymás térhálósodását ne befolyásolják.

A ragasztórétegek kikeményedése

Az oldószeres ragasztórétegek kikeményedése nagyobbrészt a felületek összeillesztése előtt, az ún. nyitott idő alatt következik be. Ez az idő legalább 20 perc, de lehet több óra is. A száradási idő jelentős csökkentése a ragasztóréteg illesztés utáni zsugorodását növelheti, és ez csökkenti a kötés szilárdságát.

A diszperziós ragasztók felhordásuk után, összeillesztésük előtt, a diszpergálószer elpárolgása folytán keményednek ki. Összeillesztésre akkor kerülhet sor, ha a még át nem látszó rétegek transzparenssé válnak.

Az olvadékragasztók lehűlésük folyamán keményednek, de célszerű az összeillesztést követően még néhány percig az olvadási hőmérsékleten tartani őket, így nedvesítő hatásuk fokozható.

A szobahőmérsékleten kötő reaktív ragasztók térhálósodása a gyanta kémiai felépítésétől függően, néhány perctől egy-két napig tart. A térhálósodásuk előrehaladását a viszkozitásuk, keménységük változása jelzi.

A melegen kötő gyanták adott hőmérsékleten, meghatározott hőkezelési időtartammal és nyomáson térhálósodnak.

Műanyag ragasztása

A különféle műanyagok ragasztásához kémiai szerkezetüktől és előállítási technológiájuktól függően sokféle anyag használatos. Az alapanyagok tulajdonságaitól azonban nagymértékben függ az alkalmazható ragasztó típusa, ám a kívánt cél néha csak úgy érhető el, ha engedményeket teszünk a kötés szilárdságának, hőállóságának rovására.

Felület-előkészítés, előkezelés

A műanyagok felületére előállításkor általában sok szennyeződés kerül. A feldolgozási technológiák közös igénye, hogy a szerszámok felületéhez a műanyagok ne tapadjanak hozzá, ezért a formázásához különféle formaleválasztó anyagokat használnak. Ezek legtöbbször szilikonok, zsír- és olajsavészterek, valamint finom ásványi porok. A formázott műanyagok felületére, e formaleválasztó anyagok erősen feltapadnak, így megakadályozzák a ragasztásukat. A felület-előkészítés célja ezeknek az anyagoknak az eltávolítása, a felületkezelésnek pedig a felületek fizikai-kémiai aktivitásának a növelése.

A műanyagok felület-előkészítésére mechanikai és kémiai módszereket vagy ezek együttesét alkalmazhatjuk. A mechanikai tisztítást csiszolással, forgácsolással végezhetjük el.

A kémiai előkészítési, előkezelési módok rendszerint oldószerrel vagy felületaktív anyagokkal végzett lemosásból állnak. Az oldószerek a zsírokat, olajokat és a formaleválasztó anyagok egy részét is eltávolítják. E célra az aceton, a benzin, az alkoholok, az alifás észterek és a klórozott szénhidrogének alkalmasak. Az oldószereket úgy válasszuk meg, hogy azok ne támadják meg a műanyagokat, ám felületüket a későbbi ragasztáshoz aktiválják.

A felületaktív anyagok, nedvesítőszerek közül az alkil- agy aril-szulfonsav-észterek alkalmazhatók önmagukban vagy lúgokkal kombinálva, vizes oldatban. Az erősebb lúgok néhány műanyag felületét roncsolják, így jó adhéziós kötés kialakítását teszik lehetővé.

A fizikai előkezelések csak a kezelés módját tekintve különböznek a kémiai eljárásoktól, mert hatásukra kémiai reakciók játszódnak le a műanyagokban. Ehhez azonban költséges berendezések szükségesek.

Hőre lágyuló műanyagok ragasztása

Ezek közös jellemzője, hogy lineáris láncokból álló szerkezetek. Ha a polimereket melegítik, nem meghatározott olvadáspontnál válnak cseppfolyóssá, hanem egy lágyulási tartományban. Kémiai szerkezetük sokfélesége miatt ragaszthatóságuk is nagyon különböző.

Poliolefinek ragasztása: A polietilén felületkezelés nélkül csak tartósan tapadó ragasztókkal vagy olvadékragasztókkal ragasztható össze. Az olvadékragasztók e célra csak akkor felelnek meg, ha kémiai és fizikai szerkezetük jól összefér a polietilénével. Ragasztóként azokat a típusokat szokás használni, amelyek megkeményedett állapotukban is rugalmasak. Az epoxigyantákat általában poliamid térhálósítóval vagy poliszulfid gyantákkal együtt alkalmazzák. Jól használhatók még a nitril-kaucsuk-fenolgyanta típusok, a poliuretánok és a szilikon-gyanták. Társított ragasztásokhoz, pl. polietilén-pamutszövet, polietilén-papír stb. poli(vinil-acetát)- és poli(akril-nitrit-)-diszperziók is megfelelőek.

A polipropilén sem ragasztható felület-előkezelés nélkül, akkor is csak tartósan tapadó- vagy olvadékragasztókkal létesíthető a felületükön kellő szilárdságú kötés. A felületkezelt polipropilén ragasztására az előzőkben említett ragasztók alkalmasak.

Fluorpolimerek ragasztása: E viaszra emlékeztető, ám rugalmas anyagok ragasztása igen nehéz, mivel apolárosak és gyakorlatilag oldhatatlanok. Szilárd kötést saját magukkal vagy más anyagokkal csak felületük aktiválásával lehet létrehozni. Kis szilárdságú kötésekhez tartósan tapadó vagy ömledékragasztók a megfelelőek, ezekhez poliizobutilénnel kombinált műgumikat, szilikongumikat használhatunk.

Polisztirol ragasztása: A polisztirol és kopolimerjei jó oldhatóságuk miatt szerves oldószerekkel ragaszthatók. Megválasztásukkor nem szabad figyelmen kívül hagyni, hogy a felületükön meglágyított munkadarabok összeillesztése után az oldószer egy része a kötésben marad, és onnan igen nehezen távozik el. Ezért a ragasztásokhoz olyan oldószert alkalmazzunk, amely a legkevésbé gyengíti a kötést. Általánosan ismert oldószerei a benzol, a butil-acetát, metil-etil-keton és a metil-etil-keton - toluol keverék. A tiszta oldószerek helyett kiválóan alkalmazhatók a polisztirol oldatok, amelyek általában 30 % szárazanyagot tartalmaznak. E ragasztólakkokat mindkét felületre felkenve kell alkalmazni, és az oldószer nagy részét még az összeillesztés előtt el kell párologtatni.

A polisztirol más anyagokhoz történő ragasztásához műkaucsuk bázisú ragasztókat, ragasztódiszperziókat és térhálósított poliuretánokat célszerű használni. A diszperziós ragasztók csak porózus anyagokkal történő kötésekhez megfelelőek, mert a diszpergáló víz csak így tud a kötésből eltávozni. A polisztirol típusú műanyagok ragasztásához a cián-akrilát alapú ragasztók is használhatók.

A polisztirolhabok oldószeres ragasztókkal nem, csak vizes diszperziókkal, alkoholos ragasztólakkokkal és poliuretánokkal ragaszthatók. Az építőiparban a hablemezeket bitumen bázisú olvadékragasztókkal és emulziókkal rögzítik.

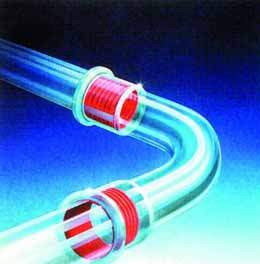

Poli(vinil-klorid) és poli(vinilidén-klorid) ragasztása: A kemény PVC ragasztásához tiszta oldószereket, pl. ciklohexanont, tetrahidrofuránt, metilén-kloridot lehet használni. Az ilyen ragasztások feltétele, hogy a ragasztandó felületek jól illeszthetők legyenek. A ragasztás előtt a PVC felületét csiszolással, majd klórozott szénhidrogénnel lemosva kell megtisztítani. Az oldószer duzzasztó hatása javítja a kötés szilárdságát. A kötés ridegségét pedig műgumi adalékokkal lehet csökkenteni.

Csőkötések készítésekor tömítő- és ragasztóanyagként nitrilkaucsuk és butilkaucsuk oldatokat is használhatunk. A kötések szilárdságát poliizocianát adalékkal célszerű javítani.

Lágy PVC fóliák összeerősítésekor fontos a felületek előkészítése. A gyártási segédanyagokat felületaktív anyagok vizes oldatával célszerű a felületekről eltávolítani. Ragasztóként poli(vinil-klorid)-(vinil-acetát) kopolimer tetrahidrofurános vagy metilén-kloridos oldata ajánlott. A klórkaucsuk aromás szénhidrogénekben oldva ugyancsak jó PVC ragasztó. Porózus anyagok esetében (pl. fa, papír, textíliák stb.) jó kötést biztosítanak a PVC poli(akril-nitril) és poli(vinil-acetát) diszperziós ragasztók.

Poli(metakril-savészterek) ragasztása: A poli(metil-metakrilát) önmagához diklóretán, diklómetán, és a kloroform oldatával ragasztható. Más anyagokhoz viszont a neoprén, a nitrilkaucsuk, a poliuretán, a poliészter, és fenolgyanta alapú, továbbá a cián-akrilát ragasztók használhatók.

Poliamidok ragasztói: Ezen anyagok általános ragasztójaként a rezorcin oldatok ismeretesek, ám ezeket óvatosan kell használni, mert erősen mérgezőek.

Polikarbonát ragasztása: Szerves oldószerekben oldhatók, így ragasztani is könnyű. Metilén-kloriddal vagy toluollal közvetlenül is összeragaszthatók. Fémekhez poliszulfiddal módosított epoxigyantákkal, poliuretánokkal és cián-akrilátokkal ragaszthatók.

Cellulózszármazékok ragasztása: A cellulóz-hidrát kivételével a cellulózszármazékok hőre lágyuló anyagok, szerves oldószerekben oldhatók vagy duzzaszthatók. Ezeket oldószeres ragasztókkal, pl. aceton-alifás-acetát keverékekkel lehet ragasztani. Valamennyi típus ragasztására igen jól használható a cián-akrilát is.

A cellulóz-hidrát főként fólia formában ismeretes, amelynek ragasztásához - oldhatatlansága miatt - poli(vinil-acetát) diszperziókat és műgumi bázisú ragasztókat lehet használni.

Hőre keményedő műanyagok ragasztása

Ragasztástechnikai szempontból kémiai tulajdonságaik közül ezeknek az anyagoknak az oldhatatlansága a mérvadó. A szerves oldószerek sem oldják, legfeljebb néhányuk a kémiai szerkezetük megbontása mellett duzzasztja a felületüket.

A fenolplasztok ragasztásához hidegen térhálósított epoxigyanták, epoxi- és fenolgyanta kombinációs ragasztók, rezorcingyanták, és nitrilkaucsuk-fenolgyanta ragasztók alkalmasak, és ezekkel társított ragasztások is készíthetők. Fenolplaszt alapú lemezek ragasztására a poli(vinil-acetát) és poli-akrilát diszperziók valamint a műkaucsuk bázisú ragasztók szolgálnak.

Az aminoplasztok ragasztása viszonylag egyszerű az előbb említett ragasztók bármelyikével.

Az epoxigyanták ragasztására a felületük zsírtalanítása és mechanikus érdesítése után minden hidegen és melegen kötő epoxi-gyanta alkalmas, továbbá a nitrilkaucsuk-fenolgyanta társítású anyagok, amelyekkel az anyag saját szilárdságával megegyező erősségű kötések hozhatók létre.

A térhálós poliésztereket általában üvegszál vagy üvegszövet töltőanyaggal kombinálva szokás használni. Ragasztásukhoz a hidegen keményedő epoxigyanták, epoxi-fenolgyanta kombinált ragasztók, térhálósított műkaucsuk ragasztók használhatók. Az üvegszállal erősített szerkezetek - rugalmasságuk miatt - főként poliamiddal térhálósított epoxigyantákkal és műkaucsuk bázisú anyagokkal ragaszthatók.

A szilikonok ragasztásához elsősora a szilikonbázisú ragasztók alkalmasak. Egyéb ragasztóanyagokkal ugyanis csak nagyon gyenge kötések érhetők el. Az egykomponensű, levegőn keményedő ragasztók a legelterjedtebbek, ám más anyagokhoz, pl. üveghez, fémhez kétkomponensű szilikon-gyantákkal ragaszthatók. Az egykomponensű szilikonragasztók hátránya, hogy a kötés belsejében az anyag lassan keményedik, kötés közben ecetsav fejlődik, ezért fémek ragasztásához nem használhatók.

Kaucsuk- és gumitermékek térhálós szerkezetük miatt a hőre keményedő műanyagokhoz hasonlóak. A természetes és mesterséges gumi felület-előkezelés nélkül ragasztható kaucsukoldattal és látex diszperziókkal. A kötések tapadóképessége elég gyenge, ezért szerkezeti ragasztásra nem alkalmasak, csak az izocianáttal térhálósított műkaucsuk bázisú ragasztókkal készített ragasztások kellő szilárdságúak.

.jpg)

Cikk elejére

Cikk elejére