Az ember nagy valószínűséggel első ragasztóanyagként a tojásfehérjét használta. Az első ömledékragasztó a pecsétviasz lehetett, melyet fontos dokumentumok lezárására használtak, az összeragasztott anyagok pedig állati bőrök, növényi levelek és papirusz. Az igazi fellendülést a ragasztóanyagok használatában a szintetikus anyagok megjelenése, ill. azok ragasztásban való alkalmazása jelentette. A fenol-formaldehid gyanta volt az első - nagyiparilag alkalmazott - szintetikus anyag, melyet elsőként a faiparban, furnérlemezek gyártásában, később a repülőgépgyártásban, fémek ragasztására is használtak. A múlt század 50-es éveiben kezdte "pályafutását" az epoxigyanta, mely elsősorban könnyű alkalmazhatóságának, kiváló szilárdsági tulajdonságának és 100%-os szárazanyag tartalmának köszönhette sikerét. A szintetikus ragasztók széles választéka, összetételük kívánság szerinti módosításával nem csak az azonos anyagok kötését, hanem különböző anyagok egymáshoz való biztos ragasztását is lehetővé tette. A ragasztás egyszerű kivitelezhetősége és gazdaságossága révén az élet szinte minden területén tért hódit és egyre népszerűbb.

Az ember nagy valószínűséggel első ragasztóanyagként a tojásfehérjét használta. Az első ömledékragasztó a pecsétviasz lehetett, melyet fontos dokumentumok lezárására használtak, az összeragasztott anyagok pedig állati bőrök, növényi levelek és papirusz. Az igazi fellendülést a ragasztóanyagok használatában a szintetikus anyagok megjelenése, ill. azok ragasztásban való alkalmazása jelentette. A fenol-formaldehid gyanta volt az első - nagyiparilag alkalmazott - szintetikus anyag, melyet elsőként a faiparban, furnérlemezek gyártásában, később a repülőgépgyártásban, fémek ragasztására is használtak. A múlt század 50-es éveiben kezdte "pályafutását" az epoxigyanta, mely elsősorban könnyű alkalmazhatóságának, kiváló szilárdsági tulajdonságának és 100%-os szárazanyag tartalmának köszönhette sikerét. A szintetikus ragasztók széles választéka, összetételük kívánság szerinti módosításával nem csak az azonos anyagok kötését, hanem különböző anyagok egymáshoz való biztos ragasztását is lehetővé tette. A ragasztás egyszerű kivitelezhetősége és gazdaságossága révén az élet szinte minden területén tért hódit és egyre népszerűbb.

A ragasztás elmélete

Ha ragasztásról beszélünk a következő kérdések merülhetnek fel bennünk:

- mitől és miért ragadnak a ragasztók?

- mi a feltétele annak, hogy egy anyag ragasztóként is használható legyen?

- melyek egy adott anyag- pár ragasztásához használható ragasztó tulajdonságai? A fenti kérdések megválaszolására többféle elmélet született, de a gyakorlatban felmerülő igen sokféle ragasztandó anyag és ragasztó között kialakuló kölcsönhatások magyarázatára önállóan egyik sem megfelelő. Hogy a ragasztók "működését" megértsük, érdemes néhány elméleti kérdéssel megismerkednünk, melyek magyarázatot adnak a ragasztókban a kötés során lejátszódó fizikai és/vagy kémiai folyamatokra.

A fenti kérdések megválaszolására többféle elmélet született, de a gyakorlatban felmerülő igen sokféle ragasztandó anyag és ragasztó között kialakuló kölcsönhatások magyarázatára önállóan egyik sem megfelelő. Hogy a ragasztók "működését" megértsük, érdemes néhány elméleti kérdéssel megismerkednünk, melyek magyarázatot adnak a ragasztókban a kötés során lejátszódó fizikai és/vagy kémiai folyamatokra.

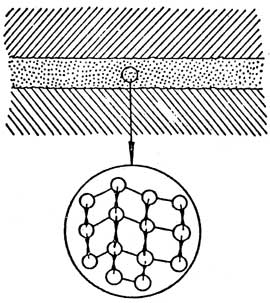

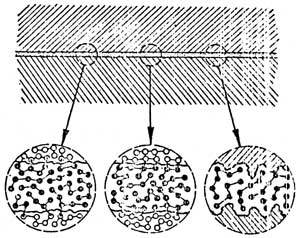

A jó kötésszilárdság kialakulásának alapvető feltétele a ragasztandó anyag ragasztó általi nedvesítése (ami feltételezi a ragasztó folyékony halmazállapotát), ill. a nedvesítés következtében kialakult kölcsönhatások fixálása, vagyis a kötésszilárdítás. A ragasztók a szilárd anyagok felületét tapadással és saját szilárdságukkal kötik össze anélkül, hogy az összekötött anyagok szerkezeti felépítése vagy eredeti tulajdonságai lényegesen megváltoznának. Ha az anyagok összekötése három dimenzióban történik (pl. rétegeltlemez), kötőanyagokról beszélünk. A ragasztók közé sorolhatók a rugalmas tömítőanyagok is, annak ellenére, hogy ezek elsősorban az egymáshoz illesztett rideg anyagok közötti hézagok kitöltését szolgálják, ugyanakkor ragadnak is, és rugalmas kötést biztosítanak. Tágabb értelemben a kittek és tapaszok is a ragasztók körébe sorolhatók. A ragasztás folyamata több lépésre bontható. Első az illesztendő felületek megfelelő előkészítése és a ragasztóanyag felhordása. Második részfolyamat az illesztés, mely az összekötni kívánt anyagok felületeinek egymásra helyezése a használati utasítás vagy technológiai leírás betartásával. Végül a szilárdítás, mely során a ragasztó szilárd halmazállapotba kerül. A ragasztott kötések szilárdságát a ragasztandó anyagok belső szilárdsága (a kohézió), a ragasztóréteg belső szilárdsága, valamint a ragasztási felületen ható erők (adhézió) határozzák meg. A jó ragasztott kötésben ezek az erők megegyeznek.

A ragasztás folyamata több lépésre bontható. Első az illesztendő felületek megfelelő előkészítése és a ragasztóanyag felhordása. Második részfolyamat az illesztés, mely az összekötni kívánt anyagok felületeinek egymásra helyezése a használati utasítás vagy technológiai leírás betartásával. Végül a szilárdítás, mely során a ragasztó szilárd halmazállapotba kerül. A ragasztott kötések szilárdságát a ragasztandó anyagok belső szilárdsága (a kohézió), a ragasztóréteg belső szilárdsága, valamint a ragasztási felületen ható erők (adhézió) határozzák meg. A jó ragasztott kötésben ezek az erők megegyeznek. A ragasztandó felületek közötti kötés erősségét és tartósságát a szilárdulás, kikeményedés után már a ragasztóanyag kohéziója (1), a részecskéit összetartó erők nagysága határozza meg. Ezek az erők lehetnek kémiai (2) (ionos és kovalens kötés) és nem kémiai kötőerők (3). A nem kémiai kötőerők jellemzője, hogy kötésenergiájuk lényegesen kisebb, mint a kémiai kötéseké.

A ragasztandó felületek közötti kötés erősségét és tartósságát a szilárdulás, kikeményedés után már a ragasztóanyag kohéziója (1), a részecskéit összetartó erők nagysága határozza meg. Ezek az erők lehetnek kémiai (2) (ionos és kovalens kötés) és nem kémiai kötőerők (3). A nem kémiai kötőerők jellemzője, hogy kötésenergiájuk lényegesen kisebb, mint a kémiai kötéseké.

Az adhézió - vagy határfelületi tapadás - két különböző anyagú felület között az őket szorosan összetartó molekuláris erők hatása. Erős adhézió egy ragasztó és ragasztandó felület között akkor remélhető, ha ezek igen szoros kapcsolatba kerülnek.

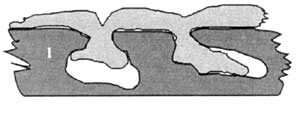

Csiszolópapírral érdesített felületen is nő a tapadás (4), mivel a felület a csiszolással megnő, és az érdesített felület egyúttal lehorgonyozza a felületén megszáradt vagy kémiai úton megszilárdult anyagot. Az adhéziónak a ragasztástechnikában különleges szerepe van: a hagyományos vizes ragasztók, enyvek a ragasztás folyamán adhézióval hozzák létre a kötést. Ezt mechanikai adhéziónak is nevezik. Létezik egy ún. elektrosztatikus elmélet is, mely a ragasztandó anyag és ragasztó között kialakuló elektrosztatikus vonzóerőket tekinti a legfontosabbnak.

A folyékony halmazállapotú ragasztók a ragasztandó felületre való felhordáskor, a szilárd ragasztók megömléskor nedvesítik a felületet. A ragaszthatóság előfeltétele a ragasztandó anyag nedvesítése a ragasztó által, de a jó kötés kialakulásához a ragasztó szilárdulása szükséges. A kötés során a kialakuló kölcsönhatások fixálódnak. A kialakult kötésszilárdság függ a ragasztandó anyag és a ragasztó anyagi tulajdonságaitól, a ragasztó helyes kiválasztásától és a ragasztás kivitelezésétől.

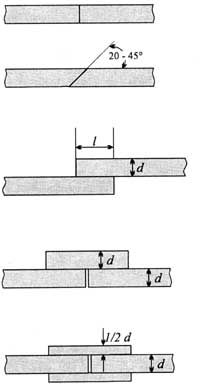

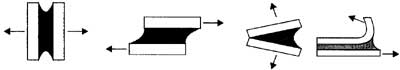

Lapok, lemezek ragasztása során toldóragasztás válik szükségessé. Legegyszerűbb eset a tompa- vagy homlokragasztás (5), ahol a kis felületek miatt a várható kötésszilárdság kicsi, ezért csak minimálisan terhelhetők. A ragasztott felületek növelését célozza a hegyesszögű illesztés (6), mely már megfelelő kötésszilárdságot ad. Megnyugtató kötésszilárdságot, teljes terhelhetőséget biztosítanak az átlapolt (7) és felülragasztott megoldások. Az átlapolás mértéke tapasztalat szerint a lemezvastagság 3-5-szöröse, de legalább 10 mm. Vastagabb lemezek átnyúló részeinek ferde vágása célszerű. A felülragasztott toldás készülhet egy (8) vagy kétoldali (9) felülragasztással. Ezeken kívül számos szerkezeti kötésmód lehetséges, melyek mindenkor az összeragasztandó anyagokhoz igazodnak. Az adott ragasztási feladathoz figyelembe kell venni a ragasztókötés fő igénybevételi formáit. Ezek alaptípusai a húzó (nyomó) (10), a nyíró vagy csavaró (11) és a lefejtő vagy hasító (12). A húzó-nyomó terhelés a kötésre merőlegesen, a nyíró párhuzamosan hat.

Az adott ragasztási feladathoz figyelembe kell venni a ragasztókötés fő igénybevételi formáit. Ezek alaptípusai a húzó (nyomó) (10), a nyíró vagy csavaró (11) és a lefejtő vagy hasító (12). A húzó-nyomó terhelés a kötésre merőlegesen, a nyíró párhuzamosan hat.

A ragasztókötések szakadása is többféle lehet. Így lehet adhéziós szakadás (13), melynek oka a ragasztandó felület nem megfelelő előkészítése, de a ragasztó helytelen megválasztása is. Ugyanígy beszélhetünk kohéziós szakadásról (14) is. Itt a ragasztás kivitelezése, az adhézió jó, a szakadás oka a ragasztó kis kohéziós szilárdsága.

Magasabb követelmény esetén nagyobb kohéziós sűrűségű ragasztót kell választani. Előfordulhat valamelyik ragasztandó anyag kohéziós szakadása (15): adott anyagpárnál ez a legnagyobb elérhető kötésszilárdság. Történhet még vegyes szakadás is (16).

Ragasztóanyagok

A ragasztóanyagokat különböző csoportokba sorolhatjuk Ezek fizikai tulajdonságaik alapján, rendes körülmények között már a ragasztási folyamat előtt végső állapotukban vannak (fonal alakú makromolekulák). Mégis felhasználásuk előtt az alkalmazási célra alkalmasakká kell tenni őket. Jobban mondva folyékony állapotba hozni, hogy a felületek nedvesíthetők legyenek velük. Ez történhet szerves oldószerekkel, vízzel (ragasztóoldatoknál, diszperzióknál vagy kontakt-ragasztóknál), de történhet hővel történő folyósítással (olvadó ragasztók esetén). A szilárdulás az oldószer elpárolgásával vagy dermedési folyamatokkal megy végbe. Ezek túlnyomóan egykomponensű ragasztóanyagok.

A ragasztóanyagokat különböző csoportokba sorolhatjuk Ezek fizikai tulajdonságaik alapján, rendes körülmények között már a ragasztási folyamat előtt végső állapotukban vannak (fonal alakú makromolekulák). Mégis felhasználásuk előtt az alkalmazási célra alkalmasakká kell tenni őket. Jobban mondva folyékony állapotba hozni, hogy a felületek nedvesíthetők legyenek velük. Ez történhet szerves oldószerekkel, vízzel (ragasztóoldatoknál, diszperzióknál vagy kontakt-ragasztóknál), de történhet hővel történő folyósítással (olvadó ragasztók esetén). A szilárdulás az oldószer elpárolgásával vagy dermedési folyamatokkal megy végbe. Ezek túlnyomóan egykomponensű ragasztóanyagok.

Kötési módjuk alapján a ragasztóanyagok két csoportra oszthatók. Egyik csoport a kémiai reakció lejátszódása nélkül kötő ragasztók, melyek tulajdonképpen nem is kötnek, csak nedvesítenek. Ezek hidegen kötő, tartósan tapadó ragasztók. Vannak hidegen kötő ragasztók, melyek száradással, az oldószer eltávozásával kötnek. A melegen kötő ragasztók szobahőmérsékleten nem tapadnak, nem nedvesítenek. Kötés létrehozásához a ragasztót előbb meg kell olvasztani, az olvadékot felvinni a felületre. A kötéshez általában szorítóerő is kell. A ragasztóhatást a kötésben megdermedt ragasztó fejti ki. Másik csoport a kémiai reakcióval kötő ragasztók, mely a reakció jellege alapján még két csoportba sorolható: polimerizációs és polikondenzációs ragasztókra. A polimerizációs ragasztóknál az alkotóegységek folyamatos összeadódásával alakul ki az új kötőanyag. A folyamat megindulásához katalizátorra és megfelelő hőmérsékletre van szükség. A katalizátort ragasztáskor keverjük össze az alapanyaggal. A reakció lejátszódása közben a ragasztó térfogata nem csökken - mivel szárazanyag tartalma 100% - így nyomásigénye is minimális, csak rögzítő szerepe van. A polikondenzációs ragasztók kötésekor a kondenzációs melléktermék nyomása miatt a ragasztási technológiában mindig előírják a szorító nyomást. Ha a kötésből nem tud eltávozni a melléktermék, akkor kis molekulasúlyú, tehát kis kohéziójú ragasztóréteget kapunk.

Másik csoport a kémiai reakcióval kötő ragasztók, mely a reakció jellege alapján még két csoportba sorolható: polimerizációs és polikondenzációs ragasztókra. A polimerizációs ragasztóknál az alkotóegységek folyamatos összeadódásával alakul ki az új kötőanyag. A folyamat megindulásához katalizátorra és megfelelő hőmérsékletre van szükség. A katalizátort ragasztáskor keverjük össze az alapanyaggal. A reakció lejátszódása közben a ragasztó térfogata nem csökken - mivel szárazanyag tartalma 100% - így nyomásigénye is minimális, csak rögzítő szerepe van. A polikondenzációs ragasztók kötésekor a kondenzációs melléktermék nyomása miatt a ragasztási technológiában mindig előírják a szorító nyomást. Ha a kötésből nem tud eltávozni a melléktermék, akkor kis molekulasúlyú, tehát kis kohéziójú ragasztóréteget kapunk.

Természetes eredetű ragasztók

A természetes eredetű ragasztók alapjai a növény-, ill. állatvilág építőanyagai vagy termékei. A növényeket felépítő anyagok és bizonyos fák nedveként nyerhető, vagy egyes növények terméséből kivont anyagok kisebb-nagyobb kémiai átalakításával, fizikai módosításával ragasztásra alkalmas anyagok készíthetők. Egyik legfontosabb ilyen anyag a cellulóz, a növényi sejtfal építőanyaga. Önmagában ragasztástechnikai célokra nem alkalmas. Legfontosabb felhasználási területei a papírgyártás, a műszálgyártás és a műanyaggyártás. A cellulóz különböző észterei önmagukban vagy gyantákkal kombinálva alkalmasak lakkok, filmek, ragasztók készítésére. Szintén nagyon fontos a növényekben bioszintézissel képződő keményítő. A keményítőből vizes főzéssel nyert csiriz ragasztóként alkalmazható, bár ezek a kötések gyengék, nedvességre érzékenyek. Általában mechanikai úton - magas hőmérsékleten, tartós keveréssel - lebontják. Az így nyert dextrin kis viszkozitású oldatok készítésére alkalmas. Bélyegek, címkék készítéséhez használják. A kaucsuklatex könnyező fát, a fa könnyét jelenti. A vizes alapú latexek ragasztóként nedves felületen is használhatók.

A természetes eredetű ragasztók alapjai a növény-, ill. állatvilág építőanyagai vagy termékei. A növényeket felépítő anyagok és bizonyos fák nedveként nyerhető, vagy egyes növények terméséből kivont anyagok kisebb-nagyobb kémiai átalakításával, fizikai módosításával ragasztásra alkalmas anyagok készíthetők. Egyik legfontosabb ilyen anyag a cellulóz, a növényi sejtfal építőanyaga. Önmagában ragasztástechnikai célokra nem alkalmas. Legfontosabb felhasználási területei a papírgyártás, a műszálgyártás és a műanyaggyártás. A cellulóz különböző észterei önmagukban vagy gyantákkal kombinálva alkalmasak lakkok, filmek, ragasztók készítésére. Szintén nagyon fontos a növényekben bioszintézissel képződő keményítő. A keményítőből vizes főzéssel nyert csiriz ragasztóként alkalmazható, bár ezek a kötések gyengék, nedvességre érzékenyek. Általában mechanikai úton - magas hőmérsékleten, tartós keveréssel - lebontják. Az így nyert dextrin kis viszkozitású oldatok készítésére alkalmas. Bélyegek, címkék készítéséhez használják. A kaucsuklatex könnyező fát, a fa könnyét jelenti. A vizes alapú latexek ragasztóként nedves felületen is használhatók.

Állati eredetű ragasztóanyagok az enyvek, melyek vízoldható fehérjék. Ilyen a kazeinenyv, mely a tej fehérjéinek egyike. Ragasztásra por alakban kerül forgalomba, melyet vízzel keverve lehet feldolgozni, és a víz elpárologtatásával szilárdul meg. Mivel a kazeinenyv lúgos kémhatású, előnyösen használható magas gyanta- és olajtartalmú fák ragasztására, azokat ugyanis a felületen elszappanosítja, és a szintetikus ragasztóknál jobb kötést ad. A legrégebben ismert és használt ragasztók egyike a glutinenyv. Elnevezése a bőrenyv, csontenyv, halenyv stb. ma használatos, összefoglaló elnevezése. Ezek az enyvek por, granulátum, gyöngy, tábla formában kerülnek forgalomba. Elkészítésük hideg vízben történő áztatással kezdődik, majd 60-80 °C-os vízfürdőn ömlesztik és így dolgozzák fel. Előnye, hogy a ragasztó kihűlésekor azonnal kielégítő kezdeti tapadószilárdságot ad. Mivel az enyv porózus, nedvszívó anyagok - fa, papír, bőr, textíliák - ragasztására használják. A glutinenyv kötések majdnem minden szerves oldószerrel szemben ellenállnak, de víz, nedvesség vagy mikroorganizmusok hatására lebomlanak.

A legrégebben ismert és használt ragasztók egyike a glutinenyv. Elnevezése a bőrenyv, csontenyv, halenyv stb. ma használatos, összefoglaló elnevezése. Ezek az enyvek por, granulátum, gyöngy, tábla formában kerülnek forgalomba. Elkészítésük hideg vízben történő áztatással kezdődik, majd 60-80 °C-os vízfürdőn ömlesztik és így dolgozzák fel. Előnye, hogy a ragasztó kihűlésekor azonnal kielégítő kezdeti tapadószilárdságot ad. Mivel az enyv porózus, nedvszívó anyagok - fa, papír, bőr, textíliák - ragasztására használják. A glutinenyv kötések majdnem minden szerves oldószerrel szemben ellenállnak, de víz, nedvesség vagy mikroorganizmusok hatására lebomlanak.

Ásványi eredetű ragasztók

Az ásványi eredetű ragasztók lehetnek szervesek - pl. bitumen -, és szervetlenek, mint a cementek. Szűk körű felhasználása ellenére nagy fontosságú és pótolhatatlan anyagok. Az üvegömledék ragasztók hő-, és tűzálló fémkötésekhez alkalmazták. Nehézkessége miatt használatuk a rádió és televíziócsövek gyártására korlátozódik. A kerámiaragasztók az üvegnél általánosabban használhatók hőálló kötések kialakítására. Legismertebb a vízüveg. A ragasztó kezdeti ragadóssága kicsi, ezért illesztés után a kötés kialakulásáig megfelelő nyomást kell alkalmazni. A száraz ragasztó törékeny és vízérzékeny. Cukorral, glicerinnel növelhetjük a rugalmasságot, oldható alumíniumsókkal a vízállóságot. Jó hő-, baktérium- és penészálló. Savállósága jó, a lúgokat gyengén tűri. A foszfátcementek foszforsav-sók vagy foszforsav és fémoxidok, hidroxidok, szilikátok kombinációi. A cink és rézfoszfát szilikáttal kombinálva fogtömő anyag. Az ólomoxid alapú cementek egy rész glicerin és 2-3 rész ólomoxidból állnak. Egy nap alatt kötnek, mely kötés gyenge savaknak ellenáll. Kerámiacsövek, szelepek, kőagyag áruk javítására használják. A hidraulikus cementek a vízfelvétel révén kötő cementek. Ide tartozik a portlandcement, a mész, de a gipsz is. Ezek az építészet legfontosabb kötőanyagai. A bitumen összetételétől függően lehet lágy, ragacsos vagy kemény. Víz, sav és lúgálló, de oldószerek és olajok megtámadják. Hideg-, és hőállósága gyenge. Szilárdsága növelésére epoxigyantával kombinálható.

A foszfátcementek foszforsav-sók vagy foszforsav és fémoxidok, hidroxidok, szilikátok kombinációi. A cink és rézfoszfát szilikáttal kombinálva fogtömő anyag. Az ólomoxid alapú cementek egy rész glicerin és 2-3 rész ólomoxidból állnak. Egy nap alatt kötnek, mely kötés gyenge savaknak ellenáll. Kerámiacsövek, szelepek, kőagyag áruk javítására használják. A hidraulikus cementek a vízfelvétel révén kötő cementek. Ide tartozik a portlandcement, a mész, de a gipsz is. Ezek az építészet legfontosabb kötőanyagai. A bitumen összetételétől függően lehet lágy, ragacsos vagy kemény. Víz, sav és lúgálló, de oldószerek és olajok megtámadják. Hideg-, és hőállósága gyenge. Szilárdsága növelésére epoxigyantával kombinálható.

Szintetikus ragasztók

Polikondenzációs ragasztók: a poliészterek a térhálósítható ragasztók közé tartoznak. Sokféle poliészter gyantát gyártanak, de ragasztóként nem mindegyik vált be. Legnagyobb felhasználási területük az üvegszállal erősített rendszerek előállítása, de jelentős lakkipari felhasználásuk is. Ragasztóként és öntőgyantaként is fontosak. Alkalmazhatók üvegszál-vázas anyagok, fémek és fa ragasztására. Szobahőmérsékleten keményedik ki, kémiai ellenálló-képessége kiváló.

Gyakran alkalmazott ragasztó a szilikongyanta is, mely alapláncolatától függően melegen vagy hidegen (szobahőmérsékleten) térhálósodik. A szilikon-ragasztókat elsősorban - más anyaggal nem ragasztható - szilikonkaucsuk ragasztására használják. Más szerves ragasztókkal nem férnek öszsze. Nagy hőállóságuknak a fémek ragasztásánál van kiemelt jelentősége. A ragasztandó fémfelületeket először szilikon-kaucsuk oldattal kenik be, majd a ragasztót - felhordás és illesztés után - térhálósítják.

Poliaddiciós ragasztók: ma a világon a hatodik legnagyobb mennyiségben előállított polimerek a poliuretánok. Széles körű elterjedésüket különleges tulajdonságaiknak köszönhetik. Kis túlzással úgy jellemezhetjük, hogy "olyan rugalmasak mint a gumi, olyan ellenállóak, mint a fémek és úgy lágyulnak, mint a gyurma". Ragasztóként a fa-, fém-, és gumiiparban használják. A kötésszilárdulás során melléktermék képződése nélkül teljes egészében szilárd anyaggá alakul. Műanyagok ragasztásához az egyik legjobban bevált ragasztó, jól használható az egyébként problémás duroplasztokhoz (epoxigyanta) is, de nem vagy csak fenntartással alkalmasak polisztirol, polietilén, polipropilén ragasztására. A poliuretán ragasztókötések elasztikusak, jó víz-, olaj-, zsír- és oldószerállók, ellenállnak az időjárás hatásának különböző sugárzásoknak. Hőállóságuk 60 °C-ig jó, egyes típusok elérik a 140 °C-t is.

A térhálósított epoxigyanták jellegzetesen hőre keményedő anyagok. Ragasztóként való alkalmazásukat számos előnyüknek köszönhetik: felületaktívak, ezért a legkülönbözőbb anyagokat is jól nedvesítik; jó adhéziós tulajdonságaikon túl magas a kohéziós szilárdságuk; a kötés során illékony anyag nem keletkezik; zsugorodásuk kicsi; jól módosíthatóak más polimerekkel. Kétkomponensű ragasztóként forgalmazzák.

Polimerizációs ragasztók: a polisztirol széles körben elterjedt műanyag. Ragasztóként oldatát, elsősorban ugyanazon anyagból készült tárgyak ragasztására használják. Mivel a ragasztó oldószere a ragasztandó anyagot oldja, ügyelni kell arra, hogy az átlátszó tárgy homályos lesz, esetleg repedések is keletkezhetnek rajta. Az oldószeres poliakrilát ragasztók néhány műanyag - így a polisztirol, PVC, polietilén - fa, papír, bőr és textíliák ragasztására használhatók. Benzol peroxidos keveréke még szobahőmérsékleten is rövid időn belül polimerizálódik. A kötés belső feszültsége jelentős, így szorítónyomást igényel. Oldószeres ragasztóként ismertek, de polimerjei diszperziós ragasztóként is elterjedtek.

A polivinil-acetát a legjelentősebb polivinil-észter. Lakkok, festékek és ragasztók céljára kiválóan alkalmas. Adhéziós tulajdonságai kitűnőek. Alkalmas textil, papír, bőr, műbőr, fa, parafa ragasztására. Nagy mennyiségben használják parketta és csempe ragasztására, de betonadalékként - a nyomószilárdság és tapadás növelésére - is elterjedt. Ezek a ragasztók fizikai úton, száradással gyorsan kötnek, kezdeti tapadószilárdságuk nagy.

A műanyagok között fontos helyet foglal el a polivinil-butirál is. Oldatait és diszperzióit a lakkipar használja. Kitűnő átlátszósága, fény-, és hidegállósága, mechanikai és adhéziós tulajdonságai miatt e célra az összes műanyag közül a legjobb. Novolak-, és rezolgyantákkal kombinálva fém, fa, műanyag és szilikát ragasztó.

Egyre nagyobb tért hódít a hétköznapi nyelvhasználatban pillanatragasztóként emlegetett, ciano-akrilát ragasztó. E ragasztók alkalmasak sima felületű szervetlen anyagok (üveg, fém, kerámia stb.) önmagukhoz és egymáshoz való ragasztásához.

Tömítőanyagok

Feltétlenül meg kell említeni a kémiailag lényegében a ragasztóanyagokkal azonos tömítőanyagokat. Ezek az elasztikus anyagok adhéziós feladataikon túl az egymáshoz illesztett merev anyagok közötti hézagok kitöltésére szolgálnak. Itt kell szólnunk a tapadásnövelő adalékokról is, melyek önmagukban többnyire nem ragasztóanyagok, de a ragasztókhoz adagolva adhézió-, nedvesítés-, vagy ragadósságnövelő, ezáltal tapadásjavító tulajdonságúak. Ez az öntapadó ragasztószalagoknál és etiketteknél fontos. A tapadásnövelők természetes vagy szintetikus gyanták lehetnek.

.jpg)

Cikk elejére

Cikk elejére