Sőt, ezen túlmenően számos flakon tartalma speciális effektusokra képes, megtévesztő illúziókat keltő bevonatok kialakítását is lehetővé teszi. E festékek - küllemükben - tehát igen változatos igények kielégítésére alkalmasak, mégpedig kiváló minőségben. A választék - a márkák tekintetében - nem túl bőséges, a festékek fajtája és színe szerint annál inkább. Az alábbiakban most e festékek, változatos sokféleségét - a teljesség igénye nélkül - mutatjuk be olvasóinknak.

Mi van a flakonokban?

A válasz egyszerű, hajtógáz és híg festék. Ám, mivel egyik flakont sem lehet biztonsági okok miatt csurig tölteni, ezért a leggyakrabban használatos 400 ml-es flakonokba csak 300 ml-nyi folyékony anyag tölthető, amelynek egy része folyékony PB hajtógáz, másik része pedig a hígított festék. Így minden palack kb. 45 térfogat % hajtógázt, és 55 térfogat %-nyi oldószeres festéket tartalmaz. Minden palackban annyi 3-4 bar nyomású hajtógáz van, hogy az bőségesen elég a festék utolsó cseppjének finoman porlasztott kiszórásához, és még a szórófej tisztításához is marad belőle bőségesen. A flakonok 150, 200, 300 és 400 ml űrtartalmúak, amelyekbe manapság többnyire akril festék kerül, mint pl. a Maestro-s flakonokba, vagy a Dupli-color legtöbb spray termékébe, ám nem ritkák az alkydműgyanta festékkel töltöttek sem. Ilyenek pl. a Neolux, és a Dupli-Color Color spray-i. A spray festékek között azonban - előnyös tulajdonságai miatt - az akril töltetűek a gyakoribbak.

A válasz egyszerű, hajtógáz és híg festék. Ám, mivel egyik flakont sem lehet biztonsági okok miatt csurig tölteni, ezért a leggyakrabban használatos 400 ml-es flakonokba csak 300 ml-nyi folyékony anyag tölthető, amelynek egy része folyékony PB hajtógáz, másik része pedig a hígított festék. Így minden palack kb. 45 térfogat % hajtógázt, és 55 térfogat %-nyi oldószeres festéket tartalmaz. Minden palackban annyi 3-4 bar nyomású hajtógáz van, hogy az bőségesen elég a festék utolsó cseppjének finoman porlasztott kiszórásához, és még a szórófej tisztításához is marad belőle bőségesen. A flakonok 150, 200, 300 és 400 ml űrtartalmúak, amelyekbe manapság többnyire akril festék kerül, mint pl. a Maestro-s flakonokba, vagy a Dupli-color legtöbb spray termékébe, ám nem ritkák az alkydműgyanta festékkel töltöttek sem. Ilyenek pl. a Neolux, és a Dupli-Color Color spray-i. A spray festékek között azonban - előnyös tulajdonságai miatt - az akril töltetűek a gyakoribbak.

Az akril festékek szobahőmérsékleten viszonylag gyorsan száradnak, és ezt követően kemény, szilárd, szín- és fénytartó filmet alkotnak. Az alkydgyanta bázisú festékek is hasonló tulajdonságúak, ám száradásukhoz kissé több idő szükséges, továbbá szín- és fénytartósságuk kisebb. A flakonok tartalma a szóráshoz beállított konzisztenciájú, ezért az ecseteléshez használatos festékeknél hígabbak. A bevonatok fedőképessége kisebb, ebből adódóan - néhány kiemelkedő fedőképességű színt kivéve - egy rétegben alkalmazva nem, csak két-három réteg kiszórása után fedi le az alapanyagot tökéletesen. A rétegek között mindig a festék használati útmutatójában megadott szikkadási időt kell betartani, ami többnyire 10-30 perc.

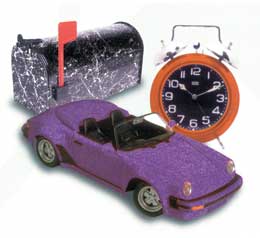

A normál fényes, félfényes, matt színes, metál és színtelen festékeken kívül különféle ún. dekor hatású bevonatot adó festékek is bővítik a választékot. Ezek között fluoreszkáló, fémefekt hatású (1), repesz- (2), kő-, márvány-, terrakotta-, strukturált csillám pigmentű dekor festékek alkotják a spray festékek teljes választékát.

A színválaszték

A zománcfestékek színválasztéka rendkívül bőséges, de csak az összes gyártó festékeinek ismeretében. Márka szerint legszínesebb a Dupli-Color festékeket gyártó német cég palettája, az ő választékukból az azonos színűeket jó esetben akril és alkydgyanta változatban is megvásárolhatjuk. Mivel eleinte e spray-ket főként autójavító festékként használták, a színeik RAL szám szerint kikevertek. (A RAL színszabvány, számozása a különböző szabványos színárnyalatokat jelöli.) Ezen kívül gyártanak kimondottan az autómárkák jellemző színeire kikevert festékeket is. (Ezek az autómárkák gyári színkódjai szerintiek, az eredetivel tökéletesen azonos színű akril spray festékek.)

A zománcfestékek színválasztéka rendkívül bőséges, de csak az összes gyártó festékeinek ismeretében. Márka szerint legszínesebb a Dupli-Color festékeket gyártó német cég palettája, az ő választékukból az azonos színűeket jó esetben akril és alkydgyanta változatban is megvásárolhatjuk. Mivel eleinte e spray-ket főként autójavító festékként használták, a színeik RAL szám szerint kikevertek. (A RAL színszabvány, számozása a különböző szabványos színárnyalatokat jelöli.) Ezen kívül gyártanak kimondottan az autómárkák jellemző színeire kikevert festékeket is. (Ezek az autómárkák gyári színkódjai szerintiek, az eredetivel tökéletesen azonos színű akril spray festékek.)

A Maestro fényes akril festékei többségükben nem RAL szám szerintiek, ezek inkább az alapszínekhez közelállók. A Neolux spray festékek is inkább alapszín szerintiek, illetve a járatosabb Lada színűek. Mindkét márka festékeinek azonban van saját gyártói száma, amit az esetleges későbbi, pl. javító jellegű munka esetén színazonosítás miatt célszerű megjegyezni. A flakonba töltött festék színét egyébként a védőkupak színe alapján is kiválaszthatjuk, mert ezt a legtöbb esetben a betöltött festékkel szórják be.  Kivételt képeznek az ún. króm fémeffekt spray-k, amelyek kupakja egyeseket megtéveszthet. Ezek a kupakok ugyanis gőzölt fém bevonatúak, felületük tükrösen csillogó, viszont a flakonból kiszórt festék ennél jelentősen tompábban fénylő réteget alkot a tárgyak felületén. Határozottan fémes hatású, ám közel sem krómozott jellegű a kiszórt festékréteg. E festékek felületi csillogása - a kupakhoz képest - a megtévesztően homogén felület ellenére is fátyolosan tompán fénylő. Inkább hasonlít mattított fémhez, mint krómbevonathoz (1). A szokványos ezüst festékeknél azonban határozottan fémszerűbb a hatása.

Kivételt képeznek az ún. króm fémeffekt spray-k, amelyek kupakja egyeseket megtéveszthet. Ezek a kupakok ugyanis gőzölt fém bevonatúak, felületük tükrösen csillogó, viszont a flakonból kiszórt festék ennél jelentősen tompábban fénylő réteget alkot a tárgyak felületén. Határozottan fémes hatású, ám közel sem krómozott jellegű a kiszórt festékréteg. E festékek felületi csillogása - a kupakhoz képest - a megtévesztően homogén felület ellenére is fátyolosan tompán fénylő. Inkább hasonlít mattított fémhez, mint krómbevonathoz (1). A szokványos ezüst festékeknél azonban határozottan fémszerűbb a hatása.

Alapozzunk színre festés előtt, vagy sem?

A spray festékek általában jól tapadó bevonatokat adnak, ám fémeknél, pl. réz, acél, alumínium, cink esetében - ezekre többnyire minden festék rosszul tapad - és a műanyag felületekre célszerű előbb tapadás javító alapozó festéket felszórni. Minden gyártónak megvan a maga alapozó festéke, ám ezeket nem mindig lehet az átvonó festékekkel együtt beszerezni. A hazai gyártású Maestro és az Étakril alapozó festékek - ez utóbbiak matt fehér-, szürke-, oxidbarna- és fekete színűek - azonban bármilyen spray-festék alá megfelelők. Ezek a festékek nem töltőalapozók, tehát a mélyebb karcok, kisebb felületi egyenetlenségek eltüntetésére nem alkalmasak, viszont kitűnő tapadásuk miatt a legtöbb anyagon anyagon szilárd, és a bevonó festék számára is jó tapadást biztosító réteget alkotnak. Különösen ajánlatos a világos színű átvonó-, metál-, dekor- és effekt festékek alapozójaként a fehér színű alapozókat használnunk, mert tapadásjavító hatásukon túl - pl. sötét színű alapanyagok esetén - a színes festékekkel előbb képezhetünk homogén fedettségű bevonatot. Az alapozó festék természetesen matt fehér festékként is használható. Az Étakril és Maestro alapozó festékek ugyan bármely spray festékhez jó alapot biztosítanak, ám a fémekhez és műanyagokhoz inkább a színtelen Prevent festéktapadás javító sprayt célszerű használni.

A spray festékek általában jól tapadó bevonatokat adnak, ám fémeknél, pl. réz, acél, alumínium, cink esetében - ezekre többnyire minden festék rosszul tapad - és a műanyag felületekre célszerű előbb tapadás javító alapozó festéket felszórni. Minden gyártónak megvan a maga alapozó festéke, ám ezeket nem mindig lehet az átvonó festékekkel együtt beszerezni. A hazai gyártású Maestro és az Étakril alapozó festékek - ez utóbbiak matt fehér-, szürke-, oxidbarna- és fekete színűek - azonban bármilyen spray-festék alá megfelelők. Ezek a festékek nem töltőalapozók, tehát a mélyebb karcok, kisebb felületi egyenetlenségek eltüntetésére nem alkalmasak, viszont kitűnő tapadásuk miatt a legtöbb anyagon anyagon szilárd, és a bevonó festék számára is jó tapadást biztosító réteget alkotnak. Különösen ajánlatos a világos színű átvonó-, metál-, dekor- és effekt festékek alapozójaként a fehér színű alapozókat használnunk, mert tapadásjavító hatásukon túl - pl. sötét színű alapanyagok esetén - a színes festékekkel előbb képezhetünk homogén fedettségű bevonatot. Az alapozó festék természetesen matt fehér festékként is használható. Az Étakril és Maestro alapozó festékek ugyan bármely spray festékhez jó alapot biztosítanak, ám a fémekhez és műanyagokhoz inkább a színtelen Prevent festéktapadás javító sprayt célszerű használni.

A Dupli-Color választéka sem nélkülözi az alapozó festékeket, ezek azonban többnyire meghatározott anyagféleségekhez készült szerek. Tapadásjavító hatásukon felül felületvédelmet is biztosítanak az alapanyagnak, és bármely akril- vagy alkydgyanta festék alá használhatók. Alapozni tehát mindenképpen érdemes, mert így a színre festéshez elég két vékony réteg festéket felhordanunk, a bevonat pedig garantáltan jól a felületre tapad, és ezáltal tartósabb lesz.

Különleges hatású spray festékek

A meghökkentő élethűséggel strukturált felületi bevonatot adó dekor spray festékek viszonylag ritkán használatosak, ám segítségükkel az eredeti alapanyagot nemesebb, vagy különlegesebb anyagféleség álruhájába öltöztethetjük. Gondolunk itt a különféle porózus felületű anyagokat imitáló festékekre, amelyekkel pl. fát, gipszet gránittá, vagy akár homokformázott vasöntvénnyé változtathatunk. Ez a hatás a festékhez adagolt különféle speciális pigment szemcséknek köszönhető. Általában két festékréteg felszórásával érhetjük el a megfelelő felületi strukturáltságot. Mindenképpen jól tapadó alap szükséges a használatukhoz, mert a szemcsés rétegek különben könnyen leválhatnak az alapfelületről.

A meghökkentő élethűséggel strukturált felületi bevonatot adó dekor spray festékek viszonylag ritkán használatosak, ám segítségükkel az eredeti alapanyagot nemesebb, vagy különlegesebb anyagféleség álruhájába öltöztethetjük. Gondolunk itt a különféle porózus felületű anyagokat imitáló festékekre, amelyekkel pl. fát, gipszet gránittá, vagy akár homokformázott vasöntvénnyé változtathatunk. Ez a hatás a festékhez adagolt különféle speciális pigment szemcséknek köszönhető. Általában két festékréteg felszórásával érhetjük el a megfelelő felületi strukturáltságot. Mindenképpen jól tapadó alap szükséges a használatukhoz, mert a szemcsés rétegek különben könnyen leválhatnak az alapfelületről.

Az ún. metálfestékek bár végeredményben fényes festékek, fém pigmentjeik miatt csak e festékekre jellemzően verik vissza a fénysugarakat. A jelenség oka, hogy a pigmentek - többnyire aprított, és polírozott alufólia hulladék - a festékben tetőcserép szerűen helyezkednek el, ennek köszönhető a jó fedőképességük, és jellegzetes fényvisszaverő képességük. A metálfestékek fényvisszaverő képessége ugyan több tényezőtől - a pigment koncentrációjától, a kötőoldat szűrűségétől stb. - is függ, a pigmentszemcsék felületi fényessége és nagysága számottevően meghatározza az ilyen bevonatok sajátosan formakiemelő hatását. A bevonat felületi fényét esetenként külön felszórt színtelen lakkréteggel lehet fokozni, ami nemcsak a szín teltségét fokozza, hanem a bevonat felületét is ragyogóan üvegessé teszi. A világító, vagy más néven fluoreszkáló festékek eme hatását is a pigmentek idézik elő. Az ilyen színezőanyagok a felületüket ért energiát fényalakban visszasugározzák. A fluoreszcenciára képes anyagok azonban nem csak a saját színüknek megfelelő fényt sugározzák vissza, hanem arra is képesek, hogy a fény többi részét, sőt még az UV- sugárzást is a saját színükké alakítva verjék vissza. Ez magyarázza azt is, hogy a fluoreszkáló festékekkel bevont felületek akkor is világítani látszanak, ha nem látható sugárzásnak vannak kitéve. Fluoreszcencitásuk azonban csak a besugárzás ideje alatt látható. Az ilyen festékeket főként dekorációk készítéséhez, vagy figyelemfelkeltő jelzésekhez, feliratokhoz, díszítményekhez szokás használni. Természetes fényben vagy UV-sugarak hatására színük torzul.

A világító, vagy más néven fluoreszkáló festékek eme hatását is a pigmentek idézik elő. Az ilyen színezőanyagok a felületüket ért energiát fényalakban visszasugározzák. A fluoreszcenciára képes anyagok azonban nem csak a saját színüknek megfelelő fényt sugározzák vissza, hanem arra is képesek, hogy a fény többi részét, sőt még az UV- sugárzást is a saját színükké alakítva verjék vissza. Ez magyarázza azt is, hogy a fluoreszkáló festékekkel bevont felületek akkor is világítani látszanak, ha nem látható sugárzásnak vannak kitéve. Fluoreszcencitásuk azonban csak a besugárzás ideje alatt látható. Az ilyen festékeket főként dekorációk készítéséhez, vagy figyelemfelkeltő jelzésekhez, feliratokhoz, díszítményekhez szokás használni. Természetes fényben vagy UV-sugarak hatására színük torzul.

Spray festési tanácsok

Újabban majd minden újonnan vásárolt flakon szórófeje alatt egy műanyaggyűrűt találunk, amely megakadályozza a festék kiszórását. Ezt közvetlenül használat előtt - a szórófej lehúzása után - távolítsuk el. Mivel a festékek pigmentje használaton kívül leülepedik a flakon aljára, első teendőnk a homogenizálás legyen. A keverés műveletét a palackokban levő acélgolyó is segíti. A festék összekeveréséhez legalább 3 percig rázzuk a palackot, majd hagyjuk néhány percig pihenni, hogy a festékszemcsék közé ágyazódott hajtógáz buborékok eltávozzanak a cseppfolyós anyagból.

Újabban majd minden újonnan vásárolt flakon szórófeje alatt egy műanyaggyűrűt találunk, amely megakadályozza a festék kiszórását. Ezt közvetlenül használat előtt - a szórófej lehúzása után - távolítsuk el. Mivel a festékek pigmentje használaton kívül leülepedik a flakon aljára, első teendőnk a homogenizálás legyen. A keverés műveletét a palackokban levő acélgolyó is segíti. A festék összekeveréséhez legalább 3 percig rázzuk a palackot, majd hagyjuk néhány percig pihenni, hogy a festékszemcsék közé ágyazódott hajtógáz buborékok eltávozzanak a cseppfolyós anyagból.

A szórást 25-30 cm távolságból, a felületre lehetőleg merőlegesen végezzük el. Ha közelebbről szórjuk ki a festéket, akkor a szóráskúp ugyan kicsi lesz de nem lesz egyenletes réteg, a híg anyag szétfújódhat. Távolabbról szórva pedig nem lesz megfelelő a festékpermet sebessége, a nagy szóráskúp szélén a festékcseppek egy része kárba vész, és rücskösé is válhat a felület (3). A festékpermettel mindig lassan haladva, egyenletes réteget alkotva, kereszt irányú szórással fessünk. Az első rétegnek többnyire nem kielégítő a fedése, de másodszor, harmadszor átszórva már tökéletesen fogja takarni a felületet. Bár az akril festékek vastagon felhordva is tökéletesen átkeményednek (az alkydgyanta bázisú festékek erre kevésbé képesek), a spray festékek szórási konzisztenciára hígítása miatt ez a festék is megfolyhat vastag rétegben kiszórva. A száradási idő legfeljebb néhány óra, viszont a festékrétegek 10-30 perc múlva többnyire már porszárazak. Ezt követően célszerű az átfestést megejteni. A festékbevonatok 30-60 perc után megfoghatók, tökéletes keményedésükhöz azonban legalább tizenkét óra szükséges. A szórás végén a szórófejet - a palackot fejre állítva - mindig tisztítsuk ki a hajtógázzal (4). A légmentes zárás miatt a palackban maradt festék akár évekig is beszáradás mentesen eláll. Az ilyen régi festékeket munka előtt azonban sokkal hosszabb ideig rázva keverjük össze, mert a pigmentek leülepedésük során össze is sűrűsödhetnek a palack alján. Ha azt tapasztaljuk, hogy a szórófej köpködve teríti a festéket, és a további rázás, szórófej tisztítás vagy csere sem segít ezen, akkor az ilyen festéket már ne használjuk fel.

A légmentes zárás miatt a palackban maradt festék akár évekig is beszáradás mentesen eláll. Az ilyen régi festékeket munka előtt azonban sokkal hosszabb ideig rázva keverjük össze, mert a pigmentek leülepedésük során össze is sűrűsödhetnek a palack alján. Ha azt tapasztaljuk, hogy a szórófej köpködve teríti a festéket, és a további rázás, szórófej tisztítás vagy csere sem segít ezen, akkor az ilyen festéket már ne használjuk fel.

A szórófejek fúvóka nyílását a gyártók mindig úgy választják ki, hogy az a legtökéletesebben porlasztva szórja ki a festéket. A fúvóka nyílása viszont függ a festék pigmentjeinek a nagyságától is, ezért a különböző típusú festékek szórófejeit nem érdemes egymás között cserélgetni. Azok eltérő nyílásméretűek lehetnek, ami szabad szemmel nem látható (5), de a permetképzésükön igen. A szóráskúp méretét a szórófej áramlási rendszere határozza meg. Az ún. egyenes áramú szórófejek kisebb-, míg az örvényáramlásúak szélesebb szóráskúpot eredményeznek. Ez azonban alig észrevehető különbség, és a betöltött festék ideális porlasztását szolgálja. A porlasztást ajánlatos próbaszórás során kitapasztalni, mert közben meghatározhatjuk a festék terülési tulajdonságait, a porlasztás finomságát, továbbá az ideális szórási távolságot és a haladási sebességet is. Ezt egy műanyag fóliadarabon célszerű elvégezni, amely nem szívja be a kiszórt festéket, és jól láthatóvá teszi a szórási hibákat, pl. narancsos rücskösséget, megfolyási hajlamot.

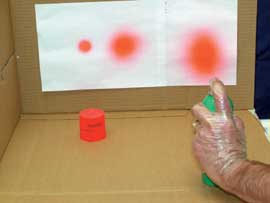

Ha a kiszórt festék felülete narancsos marad, akkor túl gyorsan haladva szórtuk ki, és a festékszemcséknek a gyors száradás miatt nincs idejük kisimulni. Ilyen esetekben visszafelé is szórjuk át a felületet, de most lassabban haladjunk a munka közben, hogy az oldószer hatására a festékcseppeknek módjuk legyen összeépülni, a festékrétegnek pedig kisimulni. Ha mégis megfolyna a festék, akkor hagyjuk teljesen megszáradni, majd polírpapírral, nedvesítés közben fokozatosan koptassuk le a felesleges festéket (6). Portalanítás, felületi tisztítás után jöhet a következő, már figyelmesebben kiszórt festékréteg kialakítása. Egy flakonnyi festék általában - űrtartalomtól függően - 0,5-2,5 m2-nyi felület egyszeri bevonására elegendő. Lehetőleg a vízszinteshez közeli felületre szórjuk ki a festéket (7), mert így kisebb a megfolyás esélye, jobban kisimul a festékréteg, feltéve, hogy elég festéket és egyenletesen szórtunk ki a munkadarabra. A befesteni nem kívánt részeket szigetelőszalaggal, vagy öntapadó műanyag tapétával ragasszuk le. A festést lehetőleg egy nagyobb kartondoboz felülete fölött végezzük (8).

A porlasztás közben azonban nemcsak a munkadarabra jut festék, fölötte szinte észrevétlen festékköd is terjeng, amit óhatatlanul belélegeznénk. Ez ellen az orrunkat is takaró sűrű géz álarccal ajánlatos védekeznünk. A kezünkre pedig célszerű fólia kesztyűt húzni, mert a szállongó festékköd rárakódva gyorsan megszárad. Lemosásához acetont, vagy nitró hígítót használjunk, és ezzel a szerrel moshatjuk le a szükségtelen festékcseppeket a tárgyakról is. A hígítós kéztisztítás után krémezzük be a kezünket. A szórófejbe száradt festéket is ezekkel a szerekkel fellazítva tisztíthatjuk ki. Hígítós ronggyal esetenként még a vastagabb színtelen akrillakkot is elvékonyíthatjuk pl. szerszámnyeleken (9, 10) Festés után a kiürült flakonoktól mindenképpen a veszélyes anyagokat gyűjtő telepen szabaduljunk meg.

.jpg)

A festés úgy hozzá tartozik a barkácsoláshoz, mint az autóhoz az üzemanyag. Egyik sem ér a másik nélkül sokat. Mondhatni ez a tortán a hab, mármint a festés. Az ilyen bevonatok természetesen nemcsak esztétikailag emelik munkadarabjaink minőségét, hanem egyben a felületi védelmükről is gondoskodnak. A festett kikészítés azonban csak akkor tölti be e funkcióit, ha az anyagot jól kezelve, minőségi bevonatot készítünk belőle. Az ecsettel nem könnyű bánni, e problémát azonban megoldják a flakonból kiszórható, ún. spray festékek, amelyekkel némi próbálkozást követően még a gyakorlatlanok is jó eredményeket érhetnek el szinte bármilyen darab felületén.

A festés úgy hozzá tartozik a barkácsoláshoz, mint az autóhoz az üzemanyag. Egyik sem ér a másik nélkül sokat. Mondhatni ez a tortán a hab, mármint a festés. Az ilyen bevonatok természetesen nemcsak esztétikailag emelik munkadarabjaink minőségét, hanem egyben a felületi védelmükről is gondoskodnak. A festett kikészítés azonban csak akkor tölti be e funkcióit, ha az anyagot jól kezelve, minőségi bevonatot készítünk belőle. Az ecsettel nem könnyű bánni, e problémát azonban megoldják a flakonból kiszórható, ún. spray festékek, amelyekkel némi próbálkozást követően még a gyakorlatlanok is jó eredményeket érhetnek el szinte bármilyen darab felületén. Cikk elejére

Cikk elejére