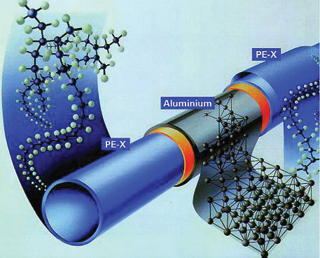

Kezdjük e csövek jellemzőivel. Először is anyaguk a felhasználási módnak megfelelő, térhálósított polietilének (PEX), emelt hőállóságú (PE RT), vagy nagy sűrűségű polietilének (HDPE) különféle kombinációja. Az ilyen csövek a legtöbb esetben 5 rétegből állnak. Precízen kalibrált műanyag cső alkotja a belső réteget, külső palástján ragasztóréteggel, ami a rá kerülő alumínium réteget rögzíti. Ez a belső műanyag- és az alumíniumcső együttesen alkotja a cső teherviselő rétegeit, amire újabb ragasztóréteg rögzíti a külső mechanikai védelmet biztosító külső műanyagréteget. A gyártás során mindig precízen kalibrált belső műanyag cső készül. Extrudálás után a megszilárdult polimer csőre 0,05-0,1 mm vastag ragasztóréteg kerül, ami a ráterülő alumínium réteget a műanyagcsőhöz rögzíti. A formázás során az alumínium szalagot ráterítik a belső csőre, majd azt speciális technológiával összehegesztik.

Ez lehet átlapolásos, ultrahangos hegesztés, ami nem igazi hegesztés, inkább felületi ragasztás, mivel az anyagszéleken nem történik egybeolvadás. Az élhegesztés már egybeolvasztásos technika, ám ez nem teszi lehetővé a vékonyabb alumínium rétegek hegesztését. A varratok egyenetlenségeket okoznak, a külső hegek eltávolítása pedig külön megmunkálást igényel. Az ilyen csövek gyengébb mechanikai tulajdonságokkal rendelkeznek a lézersugaras élhegesztéssel készült csöveknél. Ez az eljárás a legkorszerűbb, és ez biztosítja leginkább az ellenálló, teljesen szimmetrikus, hajlékony és könnyű cső szerkezetet. A csőben levő alumínium réteg tartása és nyomásállósága ugyanis nemcsak az alumínium réteg vastagságától, hanem a hegesztés technológiájától is függ. A lézerhegesztéssel készült csöveknél a mechanikai hatásokkal szemben még a vékonyabb alumínium réteg mellett is nagyobb a cső ellenállása.

Ez lehet átlapolásos, ultrahangos hegesztés, ami nem igazi hegesztés, inkább felületi ragasztás, mivel az anyagszéleken nem történik egybeolvadás. Az élhegesztés már egybeolvasztásos technika, ám ez nem teszi lehetővé a vékonyabb alumínium rétegek hegesztését. A varratok egyenetlenségeket okoznak, a külső hegek eltávolítása pedig külön megmunkálást igényel. Az ilyen csövek gyengébb mechanikai tulajdonságokkal rendelkeznek a lézersugaras élhegesztéssel készült csöveknél. Ez az eljárás a legkorszerűbb, és ez biztosítja leginkább az ellenálló, teljesen szimmetrikus, hajlékony és könnyű cső szerkezetet. A csőben levő alumínium réteg tartása és nyomásállósága ugyanis nemcsak az alumínium réteg vastagságától, hanem a hegesztés technológiájától is függ. A lézerhegesztéssel készült csöveknél a mechanikai hatásokkal szemben még a vékonyabb alumínium réteg mellett is nagyobb a cső ellenállása.

A csőre ragasztott alumínium rétegre ezt követően újabb ragasztóréteg kerül, arra meg a külső burkolatot adó műanyagréteg, amit felhevítéssel rögzítenek az alumínium rétegre. A cső gyártása ezzel még nem fejeződik be, mert a polietilén anyagoknak a térhálós polimer szerkezetét egy utókezelés során alakítják ki aszerint, hogy milyen polimerből készítik. A cső annál "stressztűröbb", minél nagyobb mértékben térhálósodott az utókezelés során. Az ilyen többrétegű csövek ivóvíz- és fűtési rendszerek kiépítésére is alkalmasak, ám az alkalmazott csöveknek meg kell felelniük az alkalmazási szabványokban előírtaknak.

A csőre ragasztott alumínium rétegre ezt követően újabb ragasztóréteg kerül, arra meg a külső burkolatot adó műanyagréteg, amit felhevítéssel rögzítenek az alumínium rétegre. A cső gyártása ezzel még nem fejeződik be, mert a polietilén anyagoknak a térhálós polimer szerkezetét egy utókezelés során alakítják ki aszerint, hogy milyen polimerből készítik. A cső annál "stressztűröbb", minél nagyobb mértékben térhálósodott az utókezelés során. Az ilyen többrétegű csövek ivóvíz- és fűtési rendszerek kiépítésére is alkalmasak, ám az alkalmazott csöveknek meg kell felelniük az alkalmazási szabványokban előírtaknak.

A különböző technológiával készült és a kereskedelemben beszerezhető összes csőre igaz, hogy garantáltan ellenálló 10 bar-on és 95 °C hőmérsékleten, mégpedig úgy, hogy a két érték egyszerre érvényes. Ettől függetlenül a különféle gyártású és típusú, speciálisan térhálósított PeX-Al csövek minőségi színvonala magasabb, amelyek akár 110 fokos üzemi hőmérsékletet is tartósan elviselnek, és akár 50 évig is üzembiztosak maradnak.

A többrétegű csövek számos előnyös tulajdonsággal bírnak, és egyesítik magukban a műanyag - és fémcsövek előnyeit. A csövek belső felülete olyan sima, hogy ez jelentős mértékben csökkenti az átfolyási ellenállást. Sőt, mivel a cső belsejében nehezen tapad meg bármilyen szennyeződés, így vízkövesedés sincs, ami ronthatná e csövek kedvező átfolyási képességét a tartós használat során.

A többrétegű csövek polietilén rétegei nagymértékben csökkentik, illetve elnyelik a vibrációs zajokat, és ezáltal a vezetékrendszer "csendesebb" a fémből összeszerelteknél. Az sem lényegtelen tulajdonságuk e csöveknek, hogy a belső alumínium cső nemcsak a vezetékek nyomásállóságát biztosítja, hanem az oxigén áthatolását és az UV sugarak elleni védelmet is megoldja.

A többrétegű csövek polietilén rétegei nagymértékben csökkentik, illetve elnyelik a vibrációs zajokat, és ezáltal a vezetékrendszer "csendesebb" a fémből összeszerelteknél. Az sem lényegtelen tulajdonságuk e csöveknek, hogy a belső alumínium cső nemcsak a vezetékek nyomásállóságát biztosítja, hanem az oxigén áthatolását és az UV sugarak elleni védelmet is megoldja.

Az sem mellékes, hogy e csövek akár kézzel is alakra hajlíthatók, és az ilyen cső geometriailag is megtartja az alakját. A minimális hajlítási sugár általában az átmérő ötszöröse, ám hajlító-rugóval vagy készülékkel a hajlítási rádiusz a külső csőátmérő 2,5-szeresére csökkenthető. Ez pedig csőmunkáknál nagy könnyebbség, mint ahogyan a szabadon formálhatóság és a cső alaktartó rugalmassága is az. A többrétegű csöveknek a hővezetése alacsony, a hőmérsékletváltozás okozta lineáris hőtágulásuk viszont hasonló a rézcsövekéhez. Végül, de nem utolsó sorban a csöveknek ideálisan alacsony az önsúlyuk, és könnyen, gyorsan szerelhetők. Ezért e csövek a radiátoros és padlófűtéses fűtőberendezésekhez, valamint meleg és hideg ivóvizes installációkhoz egyaránt nagyon előnyösen használhatók.

A többrétegű csőrendszer fontos előnye a gyors szerelhetőség, és a variálhatóság. Szerelhető osztóról, gerincvezetékről, falban vagy akár falon kívül vezetve; mindenféle csatlakoztatásra van megoldás. Ez a különböző fittingeknek köszönhető. A fittingeknek két fajtája a leggyakoribb, a préseléssel csőre rögzíthetők és a különféle szorítógyűrűs csatlakoztató elemek. Ezek széles választéka teszi lehetővé, hogy bármely menetes vezetékhálózati csatlakozóra és egyéb vízvezetéki szerelvényre a lehető legideálisabban lehet csatlakoztatni az új AL/PEX csőrendszert.

A többrétegű csőrendszer fontos előnye a gyors szerelhetőség, és a variálhatóság. Szerelhető osztóról, gerincvezetékről, falban vagy akár falon kívül vezetve; mindenféle csatlakoztatásra van megoldás. Ez a különböző fittingeknek köszönhető. A fittingeknek két fajtája a leggyakoribb, a préseléssel csőre rögzíthetők és a különféle szorítógyűrűs csatlakoztató elemek. Ezek széles választéka teszi lehetővé, hogy bármely menetes vezetékhálózati csatlakozóra és egyéb vízvezetéki szerelvényre a lehető legideálisabban lehet csatlakoztatni az új AL/PEX csőrendszert.

Mindkét fitting fajtánál lényeg, hogy a csővég vágási felülete tengelyre merőleges legyen. Ezt csak csővágóval lehet biztosítani. A cső körkörösségét ezt követően kalibrálóval lehet megteremteni, majd az esetlegesen keletkezett vágási sorját el kell távolítani. Ezt kövesse a szorítóanya, majd a szorítógyűrű felhúzása, és végül az illesztőcsonk csőbe ütközésig történő illesztése. A présfittingekkel történő rögzítéshez speciális szerszám szükséges, pofáinak a préseléskor teljesen zárniuk kell a tökéletes és szivárgásmentes zárás érdekében. Ezt a technikát főként a szakemberek használják. Előnye, hogy szinte nincs átmérő növekedés a csatlakozásoknál, ami különösen a falba fektetett vezetékeknél nagyon előnyös, viszont a csatlakozások utólag már csak roncsolással bonthatók.

A szorítógyűrűs fittingek alkalmazása egyszerűbb, mivel a csővégeket a szorítógyűrű és a szorítóanya rögzíti a helyére. Mivel az ilyen csatlakoztatások létrehozásához csupán megfelelő méretű villáskulcsok szükségesek, bárki saját kezűleg is kialakíthatja a különféle csőszakaszokat. Ezeknél is fontos a csővégek merőleges vágása, sorjátlanítása és a csővég tömítőgyűrűig történő fittingbe illesztése. A szilárd csatlakoztatást a szorítógyűrű anyával történő összenyomása hozza létre, amihez csak villáskulcsra van szükség. Ezt a módszert inkább a falon kívüli vezeték kiegészítéseknél érdemes alkalmazni. Külön előnye, hogy hiba esetén könnyen bontható, hátránya viszont, hogy a fittingek viszonylag jelentős átmérő növekedést okoznak a csatlakozási helyeken, amit falba fektetéskor a vésett horony kialakításánál figyelembe kell venni. A falon kívüli vezetékeknél pedig gátolja, hogy közvetlenül a fal előtt fusson a vezeték.

A szorítógyűrűs fittingek alkalmazása egyszerűbb, mivel a csővégeket a szorítógyűrű és a szorítóanya rögzíti a helyére. Mivel az ilyen csatlakoztatások létrehozásához csupán megfelelő méretű villáskulcsok szükségesek, bárki saját kezűleg is kialakíthatja a különféle csőszakaszokat. Ezeknél is fontos a csővégek merőleges vágása, sorjátlanítása és a csővég tömítőgyűrűig történő fittingbe illesztése. A szilárd csatlakoztatást a szorítógyűrű anyával történő összenyomása hozza létre, amihez csak villáskulcsra van szükség. Ezt a módszert inkább a falon kívüli vezeték kiegészítéseknél érdemes alkalmazni. Külön előnye, hogy hiba esetén könnyen bontható, hátránya viszont, hogy a fittingek viszonylag jelentős átmérő növekedést okoznak a csatlakozási helyeken, amit falba fektetéskor a vésett horony kialakításánál figyelembe kell venni. A falon kívüli vezetékeknél pedig gátolja, hogy közvetlenül a fal előtt fusson a vezeték.

A krómozott szorítógyűrűs rézfittingek választéka is mindenféle csatlakoztatásra, pl. külső-, vagy belső menetes acélcsőre, átmérő szűkítésre vagy akár csaptelepek felszereléséhez szükséges kiállások felszerelésére is lehetőséget biztosít. Alkalmazásához célszerű pontos nyomvonaltervet készíteni, hogy a folyamatos munka érdekében a fittingeket is a szükséges hosszúságú csővel együtt lehessen beszerezni.

A krómozott szorítógyűrűs rézfittingek választéka is mindenféle csatlakoztatásra, pl. külső-, vagy belső menetes acélcsőre, átmérő szűkítésre vagy akár csaptelepek felszereléséhez szükséges kiállások felszerelésére is lehetőséget biztosít. Alkalmazásához célszerű pontos nyomvonaltervet készíteni, hogy a folyamatos munka érdekében a fittingeket is a szükséges hosszúságú csővel együtt lehessen beszerezni.

Az ötrétegű csöveknek a legfontosabb előnye, hogy a szerelési munkákat jelentősen megkönnyítik, meggyorsítják, hiszen a különféle kötések és a vezetékszakaszok kialakításához csupán percekre van szükség. Azután jöhet az alapos nyomáspróba, majd az ezt követő bepucolás, burkolás.

.jpg)

Otthonaink csővezetékeit, pontosabban épületgépészeti rendszerét egyre újabb és a régieknél előnyösebb, tartósan hosszú életű csővezetékekkel lehet kiépíteni vagy felújítani. Alkalmazásuk érthető, hiszen az ilyen vezetékek többnyire a burkolat alá kerülnek, amiket csak végszükség esetén szeretnénk megbolygatni. Ezt pedig csak minőségi és korszerű anyagok beépítésével lehet elérni. Csővezetékeknél pedig a biztonságos, hosszú élettartamot a többrétegű, ún. kompozit csövek garantálják, amelyek bármilyen vezetékrendszer kiépítésére és a már meglevő, de eltérő rendszerhez való csatlakoztatásra is alkalmasak. Gyors, egyszerű szerelést tesznek lehetővé, és e mellett még számos előnyös tulajdonságuk van.

Otthonaink csővezetékeit, pontosabban épületgépészeti rendszerét egyre újabb és a régieknél előnyösebb, tartósan hosszú életű csővezetékekkel lehet kiépíteni vagy felújítani. Alkalmazásuk érthető, hiszen az ilyen vezetékek többnyire a burkolat alá kerülnek, amiket csak végszükség esetén szeretnénk megbolygatni. Ezt pedig csak minőségi és korszerű anyagok beépítésével lehet elérni. Csővezetékeknél pedig a biztonságos, hosszú élettartamot a többrétegű, ún. kompozit csövek garantálják, amelyek bármilyen vezetékrendszer kiépítésére és a már meglevő, de eltérő rendszerhez való csatlakoztatásra is alkalmasak. Gyors, egyszerű szerelést tesznek lehetővé, és e mellett még számos előnyös tulajdonságuk van. Cikk elejére

Cikk elejére