A "páciens" egy élemedett korú motorcsónak, amelyet eddig egy beépített

Wartburg motor hajtott. Az évek során esedékes javítgatások során azonban nem

ügyeltek eléggé a tömítések szakszerűségére, ezért a fartükör megerősítésére

szolgáló laminált héj közé beépített keményfa magtest korhadni kezdett. Ez

persze csak akkor derült ki, amikor az öregecske és ziháló beépített motort

"nyugdíjazták". Kiszerelésekor derült ki a csónak fartükrének kétségbeejtő

állapota. Gyors konzílium következett, új résztvevővel, aki az évek során a

műanyag hajók javításában kellő gyakorlatot szerzett. A diagnózis egyértelmű

volt, a meggyengült hajótükör korhadt merevítését el kell távolítani, és az új,

most már farmotor meghajtáshoz igazított fartükör merevítését szendvicsszerűen,

belaminálva kell kijavítani. A farmotorhoz pedig egy motorteknő beépítése is

célszerűnek látszott. A munka jelentős, ám az öreg, de még jó állapotú hajótest

így még sokáig használható lesz.

kell távolítani, és az új,

most már farmotor meghajtáshoz igazított fartükör merevítését szendvicsszerűen,

belaminálva kell kijavítani. A farmotorhoz pedig egy motorteknő beépítése is

célszerűnek látszott. A munka jelentős, ám az öreg, de még jó állapotú hajótest

így még sokáig használható lesz.

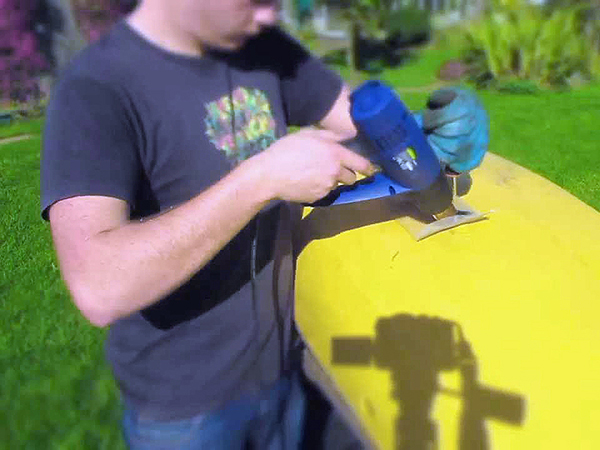

A javítási munka első fázisában a belső laminált réteget sarokcsiszolóval vágták

ki, mégpedig a korhadt fabetét széléig, és a fenék vonaláig. Amint szabaddá vált

a hely, a fabetét maradékát is teljesen eltávolították, és külhéj belső oldalát

teljesen lecsiszolták, felérdesítették. Ezt körültekintően kell elvégezni, mert

különben az új laminátum nem tapad fel kellően a régi felületre. A "Z"-hajtómű

kivezetéséhez szükséges nyílást természetesen be kell foltozni, így a külső

héjat is javítani kell. A jó kötés érdekében a javítás helyének teljesen

tisztának és tökéletesen száraznak kell lennie. A kivágott és már belülről

letisztított részek kiszáradását ezért hőlégfúvóval segítették elő. A nyílás

széleit lapos szögben lecsiszolták, hogy a foltozott rész jól összeépüljön a

régi héj anyagával. Hogy a hajótükör javított felülete majd egy síkba kerüljön

az eredetivel, egy acéllemez felerősítésével biztosítható. Ennek belső oldalra

kerülő felülete természetesen formaleválasztóval kezelt. A lemez felerősítéséhez

elég néhány csavaros szorító, oldalt pedig erős és széles ragasztószalaggal

lefogva rögzíthető szilárdan a tükör felületére.

Ezután már elkezdhető a szükségtelen nyílás kifoltozása. Az acéllemez belső

oldalára előbb ecsettel finom-, azaz fedőréteget, ún. gél-coatot kell

felteríteni. Ezt a fehér színű gyantát puha ecsettel célszerű felkenni, és

üvegszálat nem tartalmazhat. A gyanta lehet a későbbi lamináláshoz használt

gyanta is, de feszültség és zsugorodás csökkentőként rugalmas gyantát kell

hozzákeverni. Ennek mennyisége nem haladhatja meg a 25%-ot. Ez a réteg nem

tartalmazhat buborékokat, ezért hagyjuk pihenni, míg a légbuborékok eltávoznak a

bekevert gyantából. A felkent fedőréteg megkötése után következhet a külső héj

eredeti vastagságra történő laminálása. A befoltozás műveletéhez általában három

rétegben felterített, lehengerelt és gyantával átitatott 450-es üvegpaplan, és

egy 500 gr/cm2 sűrűségű üvegszövet szükséges. Az üvegszövet felerősítése előtt a

foltozott felületet ajánlatos síkban lecsiszolni, hogy a fa maganyag jó

felfekvése biztosított legyen.

Ha viszont a poliészter hajótükörnek csak a fabetétjét kell kicserélni, s egyéb

sérülést a külső héjon nem találunk, a belső felület teljes letisztítása és

felérdesítése után szükségtelen a fent említett foltozó laminálás. Az esetleges

repedéseket pedig kitisztítás után gyantából és üvegszálból kevert masszával

simítsuk be, majd kikeményedése után simára csiszolva, kemény és rugalmas

festékkel bekenve tüntethetjük el a javítás nyomát. Figyelem, a laminálást

lehetőleg zárt térben, de mindenképpen árnyékban kell elvégezni, mert a tűző

napon hamar gélesedik a gyanta, így szinte lehetetlenné válik a felterítése, és

az üvegszálas anyagok átitatás, lehengerlés közbeni tömörítése. Ha azt

tapasztaljuk, hogy a henger felszedi a paplanszálait, felső rétegét, akkor a

munkát azonnal hagyjuk abba, és a frissiben felrakott paplanrészeket azonnal

távolítsuk el, mert később erre már nem lesz módunk. Ezen túlmenően mindig csak

annyi gyantát keverjünk be, amennyit egyszerre fel tudunk használni.

Ha viszont a poliészter hajótükörnek csak a fabetétjét kell kicserélni, s egyéb

sérülést a külső héjon nem találunk, a belső felület teljes letisztítása és

felérdesítése után szükségtelen a fent említett foltozó laminálás. Az esetleges

repedéseket pedig kitisztítás után gyantából és üvegszálból kevert masszával

simítsuk be, majd kikeményedése után simára csiszolva, kemény és rugalmas

festékkel bekenve tüntethetjük el a javítás nyomát. Figyelem, a laminálást

lehetőleg zárt térben, de mindenképpen árnyékban kell elvégezni, mert a tűző

napon hamar gélesedik a gyanta, így szinte lehetetlenné válik a felterítése, és

az üvegszálas anyagok átitatás, lehengerlés közbeni tömörítése. Ha azt

tapasztaljuk, hogy a henger felszedi a paplanszálait, felső rétegét, akkor a

munkát azonnal hagyjuk abba, és a frissiben felrakott paplanrészeket azonnal

távolítsuk el, mert később erre már nem lesz módunk. Ezen túlmenően mindig csak

annyi gyantát keverjünk be, amennyit egyszerre fel tudunk használni.

Miután az ominózus hajótükrön a nyílást az eredeti falvastagságnyira laminált

üvegpaplannal kifoltozták, szintbe csiszolták, lekerült a külső feléről az

acéllemez, és a munka most már belül folytatódott tovább. Vízálló

rétegeltlemezből kiszabták az új fartükör maganyagát, amit végül is két 16 mm

vastag rétegelt lemezből összeragasztva szabtak méretre. Felül azért volt rajta

kevés "ráhagyás", mert ez majd később kerül lemunkálásra. A famag teljesen a

tükör aljáig ér, lapját gyantába ágyazva és szorítókkal lefogatva ragasztották a

helyére, majd a poliészter megszilárdulása után belaminálták a

szendvicsszerkezetű tükör belső két paplan, vagy egy paplan és egy üvegszálas

szövetrétegből álló fedőrétegét. Ez minden esetben az eredeti rétegvastagsággal

legyen azonos.

Az alsó sarkokban és a széleken a paplanrétegeket az eredeti anyagra 3-4 cm-es

átfedésekkel dolgozták rá az eredeti héj belső oldalára, majd megszilárdulás

után csiszolással simították le az érdes felületeket. Végül a maganyagot felül

méretre vágták. A farmotorhoz ugyanis az eredetinél alacsonyabb tükör szükséges,

mögé pedig motorteknő lesz beépítve, amely felnyúlik egészen a fartükör eredeti

magasságáig, azaz a pereméig.

A motorteknő kialakításához külön formázótestre volt szükség, hogy kellően

szilárd egységet alkosson, és utólag könnyen a fartükörhöz lehessen szilárdan

rögzíteni. A teknőformát farostlemezből kiszabott darabokból ragasztással

állították össze, és a sarkokon egymásra laminált üvegpaplan csíkokkal, külön

rádolgozott sarokerősítésekkel kiegészítve készítették el. Két egymásra laminált

400-as paplanréteg és egy 500-as üvegszövet együttes rétege biztosítja a

motorteknő szilárdságát. A formatestet nem választották le a teknőidomról,

nedvesség elleni védelmét gyanta bevonattal biztosították. Végül a helyére

erősítése után a laminált felületeket lecsiszolták, és paraffinos gél-coat

bevonattal tették simává a felületi egyenetlenségeket. Ez a réteg alkotta végül

a felső finomréteget. A kész motorteknőt ezt követően a fartükör felső élére

illesztették, laminálva rögzítették, s hátul az oldalsó lékkamrákhoz egy-egy

lábtámmal csatlakoztatták.

csíkokkal, külön

rádolgozott sarokerősítésekkel kiegészítve készítették el. Két egymásra laminált

400-as paplanréteg és egy 500-as üvegszövet együttes rétege biztosítja a

motorteknő szilárdságát. A formatestet nem választották le a teknőidomról,

nedvesség elleni védelmét gyanta bevonattal biztosították. Végül a helyére

erősítése után a laminált felületeket lecsiszolták, és paraffinos gél-coat

bevonattal tették simává a felületi egyenetlenségeket. Ez a réteg alkotta végül

a felső finomréteget. A kész motorteknőt ezt követően a fartükör felső élére

illesztették, laminálva rögzítették, s hátul az oldalsó lékkamrákhoz egy-egy

lábtámmal csatlakoztatták.

Ezután már csak a javítás látható nyomait kellett eltüntetni. Erre - a felületek

összecsiszolása után - Neolux zomác, vagy igényesebb eseteknél kétkomponensű,

színes poliészter festék a legalkalmasabb. A festéket lehetőleg szórva vigyük

fel a javított felületekre, mert az ecsettel felkent festék felülete soha nem

lesz kellően sima. Ilyen esetekben az egész tükröt, sőt, az igényesebb

hajótulajdonosok az egész hajótestet át szokták festeni, mert a teljes felületi

felújításra egy ilyen javítást követően könnyebben rászánják magukat, ami ugyan

némi pluszmunkával és költségnövekedéssel jár, de utána az egész hajótest

külsőleg sokkal szebb lesz.

Fartükör csere műanyag hajón

Akinek van csónakja, tudja, hogy esetleges javításához nem könnyű

szakembert találni. Így azután marad a saját kezű javítás, amit azonban

ajánlatos szakszerűen elvégezni, különben a munkánk eredménytelen lesz, s

ugyanott leszünk, ahol a part szakad. Különösen az üvegszál erősítésű

műgyantából készült hajók javítása kényes dolog, mert itt farigcsálással nem

boldogulunk. Ez főként az erősen terhelt részeken okozhat gondot, pl. a

fartükörnél. Az alábbiakban egy foltozással kombinált fartükör javítását

kísérhetjük végig képeinken, elvégzéséhez pedig tanácsokkal is szolgálunk.

Akinek van csónakja, tudja, hogy esetleges javításához nem könnyű

szakembert találni. Így azután marad a saját kezű javítás, amit azonban

ajánlatos szakszerűen elvégezni, különben a munkánk eredménytelen lesz, s

ugyanott leszünk, ahol a part szakad. Különösen az üvegszál erősítésű

műgyantából készült hajók javítása kényes dolog, mert itt farigcsálással nem

boldogulunk. Ez főként az erősen terhelt részeken okozhat gondot, pl. a

fartükörnél. Az alábbiakban egy foltozással kombinált fartükör javítását

kísérhetjük végig képeinken, elvégzéséhez pedig tanácsokkal is szolgálunk.

További érdekes cikkeinkről se maradsz le, ha követed az Ezermester Facebook oldalát, vagy előfizetsz a nyomtatott lapra, ahol folyamatosan újdonságokkal jelentkezünk!

Szólj hozzá a cikkhez!

Be kell jelentkezned,

hogy hozzászólhass a cikkekhez!

![]()

![]() Ezermester, Facebook, vagy Google fiókkal is bejelentkezhetsz.

Ezermester, Facebook, vagy Google fiókkal is bejelentkezhetsz.

Biztonságos vízi közlekedés

2013. decemberében az országgyűlés elfogadta azt a törvénymódosítást, mely 2014. március 1-től kezdődő hatállyal módosítja a 2000. évi XLII., a vízi közlekedésről szóló törvényben meghatározott...

PE csónakok gyors javítása

A vadvízi evezősök körében nagyon kedveltek a PE anyagból készült kajakok és kenuk. Ezek a csónakok nagyon könnyűek, rugalmasak, ámazalacsony vízben való hajózás során repedések, alaki...

.jpg)

Cikk elejére

Cikk elejére